ГОСТ 2593-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА СОЕДИНИТЕЛЬНЫЕ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Технические условия

Coupling hoses for railway rolling stock. Specifications

МКС 45.060

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом "Научно-исследовательский институт вагоностроения" (ОАО "НИИ вагоностроения")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 524 "Железнодорожный транспорт"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 5 декабря 2014 г. N 46)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба" Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 февраля 2015 г. N 83-ст межгосударственный стандарт ГОСТ 2593-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 ВЗАМЕН ГОСТ 2593-2009 и ГОСТ 31374-2009

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

7 Настоящий стандарт может быть применен на добровольной основе для соблюдения требований технических регламентов "О безопасности железнодорожного подвижного состава" и "О безопасности высокоскоростного железнодорожного транспорта"

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отменены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на рукава соединительные (далее - рукава), предназначенные для применения на железнодорожном подвижном составе и метрополитене.

Рукава предназначены для гибкого соединения воздушных магистралей с целью подачи сжатого воздуха давлением до 1,0 МПа, а также для разъемного соединения электрических цепей электропневматического тормоза.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.314 Единая система конструкторской документации. Указания на чертежах о маркировании и клеймении изделий

ГОСТ 2.601 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.030 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных сред

ГОСТ 9.032 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.080 Единая система защиты от коррозии и старения. Смазки пластичные. Ускоренный метод определения коррозионного воздействия на металл

ГОСТ 9.301 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 26.020 Шрифты для средств измерений и автоматизации. Начертания и основные размеры

ГОСТ 38 Кольца резиновые уплотнительные для соединительных головок тормозных рукавов и концевых кранов автотормозов. Технические условия

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1050 Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия

ГОСТ 1215 Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1335 Рукава резиновые с нитяным усилением для тормозной системы подвижного состава железных дорог и метрополитена без присоединительной арматуры. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 2477 Нефть и нефтепродукты. Метод определения содержания воды

ГОСТ 5346 Смазки пластичные. Методы определения пенетрации пенетрометром с конусом

ГОСТ 6357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6707 Смазки пластичные. Метод определения свободных щелочей и свободных органических кислот

ГОСТ 6793 Нефтепродукты. Метод определения температуры каплепадения

ГОСТ 7142 Смазки пластичные. Методы определения коллоидной стабильности

ГОСТ 7143-73 Смазки пластичные. Метод определения предела прочности и термоупрочнения

ГОСТ 7163 Нефтепродукты. Метод определения вязкости автоматическим капилярным визкозиметром

ГОСТ 7293 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7409 Вагоны грузовые. Требования к лакокрасочным покрытиям и противокоррозийной защите и методы их контроля

ГОСТ 7462 Эмали НЦ-5123. Технические условия

ГОСТ 8711 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Особые требования к амперметрам и вольтметрам

ГОСТ 9151 Эмали марок ГФ-92. Технические условия

ГОСТ 9270 Масла и смазки пластичные. Метод определения механических примесей в камере для счисления

ГОСТ 14192 Маркировка грузов

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ 23706 Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ 28379 Шпатлевки ЭП-0010 и ЭП-0020. Технические условия

ГОСТ 28498 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Конструкция и размеры

3.1 Конструкция рукавов, их типоразмеры должны соответствовать указанным в таблице 1. По требованию заказчика допускается применение других конструкций и обозначений рукавов типа Р1 и Р2, кроме головок соединительных и наконечника рукавов, указанных на рисунках 1, 2 с присвоением им других обозначений.

Таблица 1

Тип рукава | Типоразмер рукава | Рисунок | Назначение | ||

Р1 | Подтип рукава | Р1-1 | Р17Б | Рисунок 1 | Разъемное гибкое соединение воздухопроводов смежных единиц подвижного состава с возможностью автоматического саморасцепления от воздействия растягивающего усилия до 800 Н (81,5 кгс) |

Р1-2 | Р11 | Рисунок 1 | Разъемное гибкое соединение воздухопроводов смежных единиц подвижного | ||

Р12 | Рисунок 1 | состава без возможности автоматического саморасцепления под воздействием | |||

| Р13 | Рисунок 1 | растягивающих сил | ||

Р14 | Рисунок 1 | ||||

Р16 | Рисунок 2 | ||||

747 | Рисунок 4 | ||||

Р2 | Р15 | Рисунок 3 | Разъемное гибкое соединение пневматических приборов с тормозной | ||

Р21 | Рисунок 5 | системой подвижного состава или промежуточного соединения воздуховодов | |||

Р23 | Рисунок 5 | ||||

Р31 | Рисунок 6 | ||||

Р32 | Рисунок 7 | ||||

Р34 | Рисунок 7 | ||||

Р36А | Рисунок 8 | ||||

Р36Б | Рисунок 9 | ||||

Р36В | Рисунок 9 | ||||

Р36Г | Рисунок 10 | ||||

Р3 | 369А | Рисунок 11 | Разъемное гибкое соединение воздухопроводов смежных единиц подвижного состава и разъемное соединение электрических цепей | ||

3.2 Конструкция, габаритные и присоединительные размеры рукавов приведены на рисунках 1-11 и в таблице 2.

|

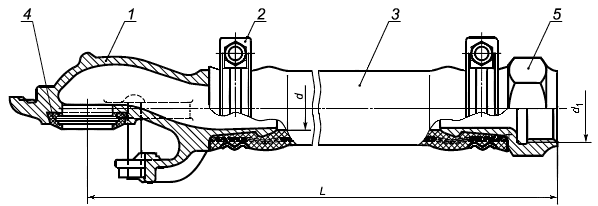

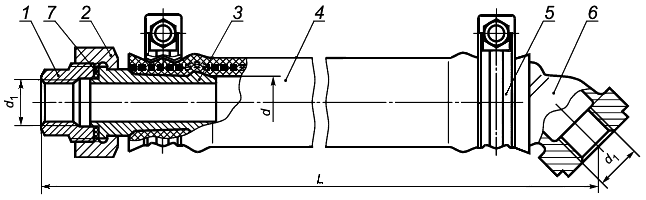

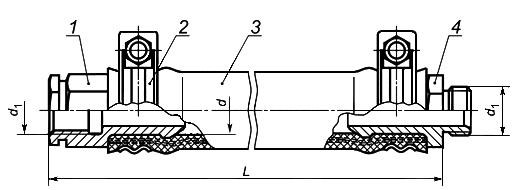

1 - головка соединительная; 2 - хомутик; 3 - рукав по ГОСТ 1335; 4 - кольцо КУ по ГОСТ 38; 5 - наконечник

Рисунок 1

|

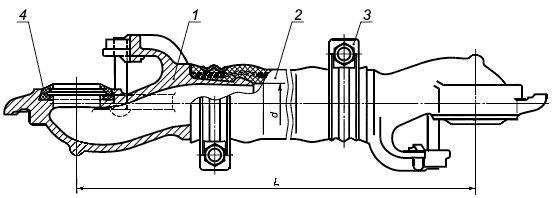

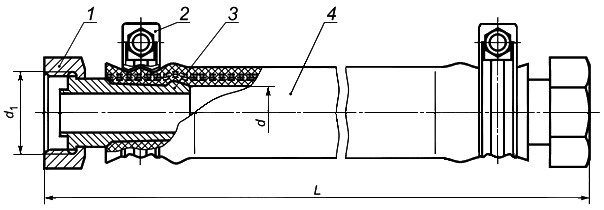

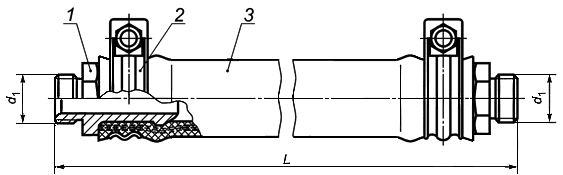

1 - головка соединительная; 2 - рукав по ГОСТ 1335; 3 - хомутик; 4 - кольцо КУ по ГОСТ 38

Рисунок 2

|

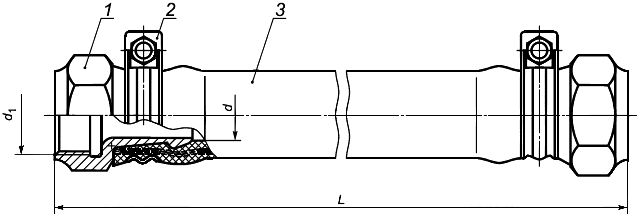

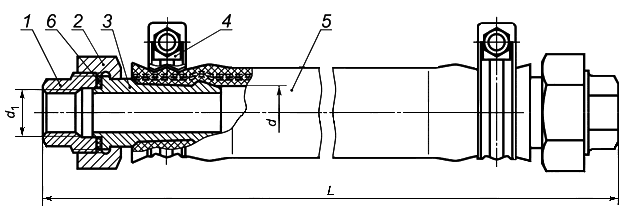

1 - наконечник; 2 - хомутик; 3 - рукав по ГОСТ 1335

Рисунок 3

|

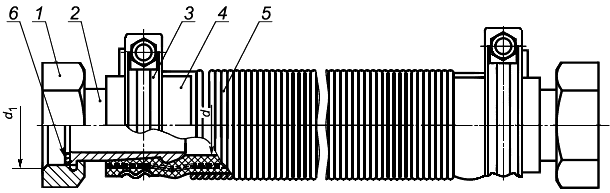

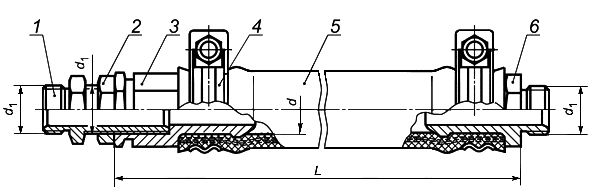

1 - гайка накидная; 2 - наконечник; 3 - хомутик; 4 - рукав по ГОСТ 1335; 5 - чехол защитный; 6 - прокладка

Рисунок 4

|

1 - гайка соединительная; 2 - гайка накидная; 3 - наконечник; 4 - рукав по ГОСТ 1335; 5 - хомутик; 6 - наконечник; 7 - прокладка

Рисунок 5

|

1 - гайка накидная; 2 - хомутик; 3 - наконечник; 4 - рукав по ГОСТ 1335

Рисунок 6

|

1 - гайка соединительная; 2 - гайка накидная; 3 - наконечник; 4 - хомутик; 5 - рукав по ГОСТ 1335; 6 - прокладка

Рисунок 7

|

1 - ниппель; 2 - контргайка; 3 - наконечник; 4 - хомутик; 5 - рукав по ГОСТ 1335; 6 - наконечник

Рисунок 8

|

1 - наконечник; 2 - хомутик; 3 - рукав по ГОСТ 1335; 4 - наконечник

Рисунок 9

|

1 - наконечник; 2 - хомутик; 3 - рукав по ГОСТ 1335

Рисунок 10

|

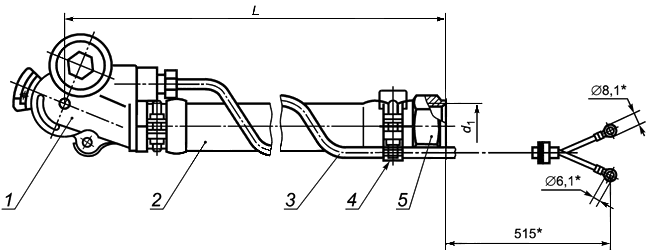

_______________

* Размеры для справок.

1 - головка соединительная; 2 - рукав по ГОСТ 1335; 3 - кабель двухпроводный; 4 - хомутик; 5 - наконечник

Рисунок 11

Таблица 2

Тип рукава | Типоразмер рукава | Размер | Внутренний диаметр рукава, по ГОСТ 1335, | Присоединительная резьба по ГОСТ 6357, | ||

Р1 | Подтип рукава | Р1-1 | Р17Б | 710 | 35 | G1 1/2 - В |

Р1-2 | Р11 | 720 | 28 | G1 1/4 - В | ||

Р12 | 860 | 28 | G1 1/4 - В | |||

Р13 | 410 | 28 | G1 1/4 - В | |||

Р14 | 560 | 28 | G1 1/4 - В | |||

Р16 | 760 | 28 | - | |||

747 | 950 | 35 | G1 1/2 - В | |||

Р2 | Р15 | 675 | 28 | G1 1/4 - В | ||

Р21 | 680 | 25 | G1/2 - В | |||

Р23 | 980 | 25 | G3/4 - B | |||

Р31 | 825 | 28 | G1 1/4 - В | |||

Р32 | 880 | 25 | G3/4 - B | |||

Р34 | 885 | 25 | G1/2 - В | |||

Р36А | 510 | 25 | G3/4 - В | |||

Р36Б | 1075 | 25 | G3/4 - В | |||

Р36В | 510 | 25 | G3/4 - В | |||

Р36Г | 700 | 25 | G3/4 - В | |||

Р3 | 369А* | 710 | 35 | G1 1/2 - В | ||

* Номинальное напряжение электропроводки должно быть 50 В постоянного тока. | ||||||

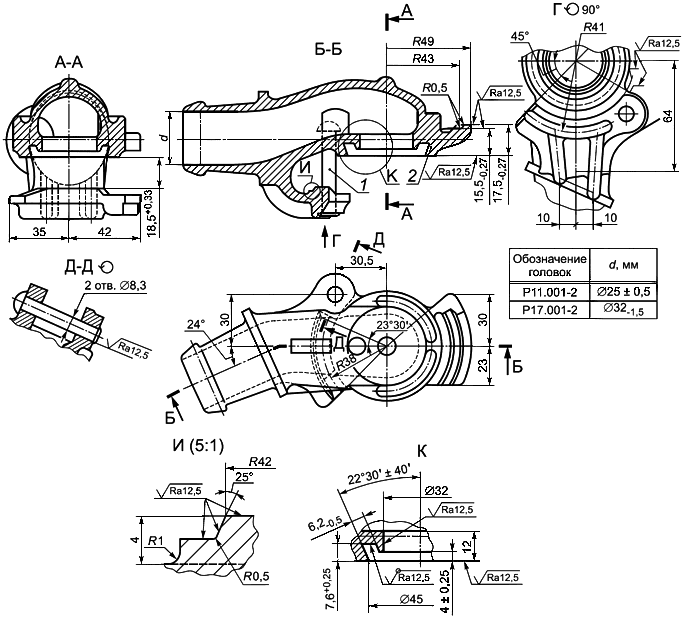

3.3 Для обеспечения соединения двух смежных рукавов и их взаимозаменяемости конструкция соединительной головки рукавов типа Р1 (кроме типоразмера 747) должна соответствовать указанной на рисунке 12.

|

1 - заклепка; 2 - головка соединительная

Рисунок 12

3.4 Пример условного обозначения:

- рукав типоразмера 369А, климатического исполнения УХЛ категории размещения 1:

Рукав 369А УХЛ1 ГОСТ 2593-2014

- рукав типоразмера Р17Б, климатического исполнения УХЛ категории размещения 1:

Рукав Р17Б УХЛ1 ГОСТ 2593-2014.

4 Технические требования

4.1 Общие требования

4.1.1 Рукава должны соответствовать климатическому исполнению УХЛ1 по ГОСТ 15150 и обеспечивать работоспособность при температуре окружающей среды от минус 60°С до плюс 60°С и кратковременно (в течение 4 часов) до плюс 80°С.

4.1.2 Рукава должны быть герметичными при давлении сжатого воздуха 1,0 МПа.

Падение давления свыше 0,01 МПа в течение 60 с не допускается при испытании рукава на соответствие 4.1.1.

4.1.3 Рукава должны выдерживать гидравлическое давление 1,5 МПа, рукава Р17Б, 747 и 369А - давление 2,0

МПа.

Срыв деталей (наконечника и головки) при выдержке в течение 2 мин при указанном давлении не допускается.

Для рукавов типоразмера Р17Б, 369А, 747 допустимый остаточный сдвиг наконечника и головки относительно рукава по ГОСТ 1335 - не более 2,5 мм, для рукавов остальных типоразмеров сдвиг деталей не допускается.

4.1.4 Рукава типоразмера Р17Б, соединенные между собой, должны разъединяться по головкам соединительным при воздействии растягивающего усилия. Максимальное растягивающее усилие при отсутствии давления сжатого воздуха не должно превышать 800 Н (81,5 кгс).

4.1.5 Рукава типа Р3 типоразмера 369А в сцепленном состоянии должны обеспечивать электроконтакт одноименных проводов и сопротивление изоляции между разноименными проводами не менее 10 МОм при напряжении 1000 В.

4.1.6 Рукава типа Р3 типоразмера 369А в разъединенном состоянии должны обеспечивать замыкания концов разноименных проводов в головке и сопротивление изоляции между наконечниками проводов кабеля и корпусом наконечника рукава не менее 10 МОм при напряжении 1000 В.

4.1.7 Два сцепленных рукава типоразмера 369А должны выдерживать в течение 1 мин испытательное напряжение:

- 1500 В частоты 50 Гц - в сухом состоянии;

- 1000 В частоты 50 Гц - после нахождения в водяной ванне в течение 3 мин.

4.1.8 Внутренняя поверхность и канавка наконечников должны быть зачищены от литейного нагара, а поверхности хвостовиков головок и наконечников, сопрягаемые с резиновыми рукавами, - от заливов, наростов, заусенцев и не должны иметь острых кромок. Внутренняя поверхность рукавов должна быть чистой, без заливов.

4.2 Требования к материалам

4.2.1 Материалы, применяемые при изготовлении присоединительной арматуры рукавов, должны соответствовать следующим требованиям по механическим свойствам:

- временное сопротивление разрыву, Н/мм - не менее 290 (30);

- относительное удлинение, %, не менее 6;

- твердость по Бринеллю НВ 100-163.

При изготовлении присоединительной арматуры рукавов из чугуна микроструктура чугуна должна быть ферритной или ферритно-перлитной с содержанием перлита не более 60%.

Присоединительная арматура рукавов может изготавливаться из ковкого чугуна марок КЧ30-6-Ф, КЧ33-8-Ф*, КЧ35-10-Ф по ГОСТ 1215; высокопрочного чугуна ВЧ40, ВЧ45 по ГОСТ 7293. Допускается изготовление наконечников из стали марок 20, 30, 40, 45 по ГОСТ 1050.

_______________

* Текст документа соответствует оригиналу. - .

4.3 Требования к покрытиям

4.3.1 Необработанные поверхности металлических частей рукавов должны быть защищены покрытиями по ГОСТ 7462 или ГОСТ 7409, ГОСТ 9151, ГОСТ 28379.

Внешний вид покрытий необработанных поверхностей - по классу VII ГОСТ 9.032.

4.3.2 Обработанные поверхности деталей рукавов подвергают защитному антикоррозионному покрытию по ГОСТ 9.301.

На металлические поверхности деталей рукавов, не имеющие антикоррозионных покрытий, должна быть нанесена защитная смазка.

Смазка должна удовлетворять техническим требованиям, указанным в таблице 3.

Таблица 3

Наименование показателя, ед. измерения | Показатель | Методы испытаний |

Рабочий диапазон температур, °С | От минус 60 до плюс 120 | - |

Внешний вид | Однородная мягкая мазь от светло-серого до светло-зеленого цвета | - |

Температура каплепадения, °С, не менее | 200 | ГОСТ 6793 |

Пенетрация при 25°С, мм·10 | 260-330 | ГОСТ 5346 |

Коллоидная стабильность при | 12 | ГОСТ 7142 |

Предел прочности при 50°С, Па, в пределах | 100-350 | ГОСТ 7143-73, метод "Б" |

Содержание воды, % масс. | Отсутствие | ГОСТ 2477 |

Вязкость эффективная при минус 55°С и среднем градиенте скорости деформации 10 с | 1600 | ГОСТ 7163 |

Коррозионное воздействие на металлы | Не оказывает | ГОСТ 9.080 |

Содержание механических примесей диаметром более 0,125 мм | Отсутствие | ГОСТ 9270 |

Содержание свободной щелочи в пересчете на NaOH, %, не более | 0,5 | ГОСТ 6707 |

Изменение массы резины в течение 24 часов при 70°С, в пределах, % | ±3 | ГОСТ 9.030 |

4.4 Показатели надежности

4.4.1 Средняя наработка до отказа за гарантийный период - 120000 циклов торможений.

Критерии отказов:

- нарушения герметичности;

- поломка деталей рукава;

- нарушение прочности резинового рукава по ГОСТ 1335;

- нарушение сопротивления изоляции проводов кабеля (для рукава 369А);

- нарушение электрической цепи контакта для рукава 369А.

4.4.2 Назначенный срок службы рукавов - пять лет со дня ввода в эксплуатацию. По истечении назначенного срока службы рукавов их эксплуатация должна быть прекращена. Решение о возможности дальнейшей эксплуатации может быть принято по результатам обследования технического состояния каждого рукава.

4.5 Требования к маркировке

4.5.1 Каждый рукав должен иметь маркировку, содержащую:

- единый знак обращения на рынке;

_______________

Для стран Таможенного союза.

- условный номер предприятия-изготовителя;

- месяц и год изготовления (арабскими цифрами);

- типоразмер рукава;

- клеймо службы технического контроля.

4.5.2 Маркировку производят на бирке, установленной под гайку болта крепления хомутика, гравированием по ГОСТ 2.314.

Маркировку наносят шрифтом 5-Пр3 по ГОСТ 26.020.

Клеймо службы технического контроля наносят на резиновый рукав методом штамповки.

Способ нанесения маркировки должен обеспечивать ее четкость и сохранность в течение всего срока службы рукавов. Остальные требования - по ГОСТ 26828.

4.5.3 Транспортная маркировка грузов - в соответствии с ГОСТ 14192 и договором (контрактом на поставку).

4.6 Комплектность

4.6.1 В комплект поставки должно входить:

- рукав;

- паспорт на партию рукавов - по ГОСТ 2.601.

4.6.2 Партия поставляемых рукавов должна сопровождаться документами, содержащими:

- наименование и (или) товарный знак предприятия-изготовителя;

- условное обозначение рукава;

- дату отгрузки;

- количество рукавов в партии.

4.7 Упаковка

4.7.1 Перед упаковкой обработанные металлические части рукавов должны быть покрыты смазкой (см. 4.3.2). Попадание смазки на уплотнительные элементы браковочным признаком не является.

4.7.2 Рукава типа Р1 должны быть связаны или упакованы пачками не более пяти штук, типа Р2 - не более десяти штук, а рукава типа Р3 должны быть упакованы в тару.

4.7.3 Сопроводительная документация должна быть упакована по ГОСТ 23170.

5 Требования безопасности труда и охраны окружающей среды

5.1 Установку и замену рукавов на подвижном составе следует проводить при отключенных источниках сжатого воздуха и электропитания.

5.2 Утилизация рукавов должна проводиться в местах, согласованных санитарно-эпидемиологической службой.

6 Правила приемки

6.1 Для контроля соответствия рукавов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания. Основные положения и виды испытаний - по ГОСТ 15.309.

6.2 Приемо-сдаточные испытания

6.2.1 При приемо-сдаточных испытаниях подвергают проверке каждый рукав на соответствие 3.2 (по условиям 7.1), 4.1.2 (по методу контроля 7.4), 4.1.5, 4.1.6, 4.1.7, 4.5, 4.6.

Испытаниям на соответствие 4.1.3, 4.1.4 подвергают 1% рукавов от партии, но не менее одного рукава.

Размер партии - количество рукавов, изготовленных за смену.

6.2.2 На каждый рукав принятой партии наносят клеймо службы технического контроля изготовителя.

6.3 Периодические испытания

6.3.1 Периодическим испытаниям подвергают рукава из партии, выдержавшей приемо-сдаточные испытания. Периодические испытания проводят два раза в год на двух рукавах каждого типа на соответствие 4.1.2 (по методу контроля 7.10) и 3.2 (размеры и

по методу контроля 7.3.1).

6.4 Типовые испытания

6.4.1 Типовым испытаниям подвергают рукава, выдержавшие приемо-сдаточные испытания, после внесения в конструкцию или технологию их производства изменений, которые могут повлиять на технические характеристики.

6.5 При постановке на производство испытания на работоспособность рукавов при температуре плюс 80°С (с выдержкой при этой температуре не менее 4 часов) проводят на рукавах в количестве не менее пяти штук.

6.6 Результаты приемо-сдаточных испытаний оформляют протоколом или отражают в журнале; результаты периодических испытаний - актом и протоколом, который должен отражать также и результаты приемо-сдаточных испытаний. Результаты типовых испытаний оформляют актом с приложением протокола испытаний. Результаты проверки на работоспособность при температуре плюс 80°С оформляют протоколом и актом.

6.7 Результаты испытаний считают отрицательными, а рукава - не выдержавшими испытания, если в ходе испытаний установлено несоответствие рукава хотя бы одному требованию, заданному для испытаний данной категории.

6.8 В целях обязательного подтверждения соответствия испытаниям подвергают по два рукава каждого типа.

6.9 Отбор образцов проводят методом случайного отбора по ГОСТ 18321 от партии рукавов.

7 Методы контроля

7.1 Приемо-сдаточные, типовые испытания проводят при температуре (25±10)°С рабочего помещения.

7.2 Покрытия (см. 4.3), маркировку (см. 4.5), состояние поверхностей головок и наконечников (см.4.1.8) следует проверять визуально.

7.3 Контроль линейных размеров (см. 3.2) проводят линейкой по ГОСТ 427 и штангенциркулем по ГОСТ 166 или другими средствами с погрешностью измерений ±0,5 мм. При наличии в конструкции рукавов резьбовых соединений контроль размеров (см. таблицу 2) проводят резьбовыми калибрами.

7.3.1 Периодические испытания проводят в два этапа:

- при температуре окружающей среды рабочего помещения;

- климатические испытания.

На первом этапе контролируют размеры и

(см. 3.2).

На втором этапе испытания проводят при температуре от минус 57°С до минус 60°С на соответствие 4.1.2 (по методу контроля 7.10).

7.4 Испытания рукавов на герметичность (см. 4.1.2) проводят в водяной ванне при давлении сжатого воздуха 1,0 МПа. Один конец рукава заглушают, а другой присоединяют к источнику сжатого воздуха, при этом в течение 1 мин не должны появиться пузырьки воздуха. Допускается наличие пузырьков воздуха, если при выдержке рукава в водяной ванне не более 10 мин, их появление прекращается.

7.5 Проверку электрического контакта одноименных проводов сцепленных рукавов (см. 4.1.5) проводят напряжением 50 В постоянного тока по схеме в соответствии с приложением А. Допускается для проверки контактов использовать напряжение переменного тока 36 В.

7.6 Контроль напряжения (см. 4.1.5-4.1.7) проводят вольтметрами с пределами измерений до 75 и 2000 В класса точности не ниже 1,5 по ГОСТ 8711.

7.7 Контроль замыкания концов разноименных проводов (см. 4.1.6) проводят напряжением не более 36 В переменного тока или 50 В постоянного тока по схеме в соответствии с приложением Б.

Контроль электрического контакта и замыкания концов разноименных проводов проводят визуально по загоранию электрической лампы.

7.8 Контроль сопротивления изоляции (см. 4.1.5, 4.1.6) проводят по схемам в соответствии с приложениями В и Г, мегомметром напряжением до 1000 В по ГОСТ 23706.

7.9 Устойчивость рукава к испытательному напряжению (см. 4.1.7) контролируют следующим образом: наконечники электрического кабеля диаметром 6,1 мм одного рукава и 8,1 мм другого подключают к клеммам источника переменного тока. При достижении испытательного напряжения рукава выдерживают в течение 1 мин.

7.10 Испытания рукавов на соответствие (см. 4.1.1) проводят в климатической камере при температуре от минус 57°С до минус 60°С (см. 4.1.2) после выдержки испытываемых рукавов при вышеуказанной температуре не менее 4 ч. Один конец рукава заглушают, а другой присоединяют к источнику сжатого воздуха давлением 1,0 МПа. Отключают рукав от источника сжатого воздуха и фиксируют изменение давления в нем.

7.11 При испытании рукавов на прочность (см. 4.1.3) один конец рукава заглушают, другой присоединяют к водяной магистрали давлением 2,0 МПа для рукавов типоразмера Р17Б, 369А, 747 и давлением 1,5

МПа для остальных типоразмеров рукавов. Время выдержки под давлением - 2 мин, после чего давление сбрасывают.

7.12 Контроль давления при испытаниях рукавов на герметичность (см. 4.1.2) и прочность (см. 4.1.3) следует проводить манометрами по ГОСТ 2405 с пределами измерений соответственно:

- 1,6 МПа - класса точности не ниже 0,6;

- 2,5 МПа - класса точности не ниже 0,6.

Допускается контроль проводить другими средствами измерений класса точности не ниже 0,6.

При использовании средств измерений для контроля давления сжатого воздуха с единицей измерения кгс/см перевод МПа в кгс/см

производить с точностью до 2%.

7.13 Допускается испытания на прочность и герметичность проводить без электрического кабеля рукава 369А.

7.14 Испытание рукавов типоразмера Р17Б на разъединение (см. 4.1.4) проводят на специальном испытательном оборудовании. Один конец двух сцепленных рукавов присоединяют к неподвижному кронштейну испытательного оборудования, а другой - к подвижному и продольным растягивающим усилием разъединяют рукава. Фиксируют усилие разъединения на подвижном кронштейне.

7.15 Контроль времени при испытании на герметичность (см. 7.10) проводят средствами измерений с погрешностью не более 1 с.

7.16 Контроль температуры в климатической камере проводят термометром по ГОСТ 28498 или другими средствами измерений класса точности не ниже 1,5.

7.17 При контроле показателей надежности (см. 4.4.1) рукава подвергают воздействию динамической нагрузки путем циклического изменения в них давления сжатого воздуха от нуля до 0,65 МПа. Продолжительность каждого цикла до 10 с. По достижению наработки 120000 циклов изменения давления испытания прекращают и проводят визуальный осмотр рукавов.

После этого проводят испытания рукавов на соответствие 4.1.2 и 4.1.3.

7.18 Соответствие применяемых при изготовлении рукавов материалов (см. 4.2, 4.3) установленным требованиям контролируют по сертификатам качества.

7.19 Применяемые средства измерений должны быть утвержденного типа и поверены/калиброваны, а испытательное оборудование аттестовано.

8 Транспортирование и хранение

8.1 Рукава транспортируют любым видом крытого транспорта при соблюдении правил перевозок грузов, действующих на транспорте конкретного вида. В процессе погрузки и разгрузки соединительные головки рукавов следует оберегать от соударений.

8.2 Рукава следует хранить в сухих помещениях на стеллажах, которые должны быть расположены на расстоянии не менее 1 м от теплоизлучающих приборов. Не допускается попадание на рукава прямых солнечных лучей.

8.3 Не допускается хранение рукавов в помещениях с наличием в воздухе паров кислот, щелочей и других агрессивных примесей, разрушающе действующих на резиновые детали и лакокрасочные покрытия.

8.4 При хранении свыше 12 мес рукава подлежат осмотру. При обнаружении коррозии необходимо ее удалить, а поверхности повторно обработать смазками по 4.3.2.

8.5 Условия хранения рукавов - в соответствии с группой 2(C) по ГОСТ 15150.

9 Указания по эксплуатации

9.1 Допускается на время регулировки предохранительных клапанов локомотивов повышение давления сжатого воздуха до 1,2 МПа.

9.2 В процессе эксплуатации рукава подлежат техническому обслуживанию и ремонту. Резиновые уплотнительные кольца и прокладки подлежат замене не реже одного раза в три года, а рукава по ГОСТ 1335 - не реже одного раза в пять лет от даты их изготовления.

10 Гарантии изготовителя

10.1 Изготовитель гарантирует соответствие рукавов требованиям настоящего стандарта при соблюдении правил транспортирования, хранения и эксплуатации.

10.2 Гарантийный срок устанавливается договором между изготовителем и заказчиком, но не менее четырех лет со дня отгрузки заказчику.

10.3 Гарантийный срок хранения рукавов без переконсервации - один год.

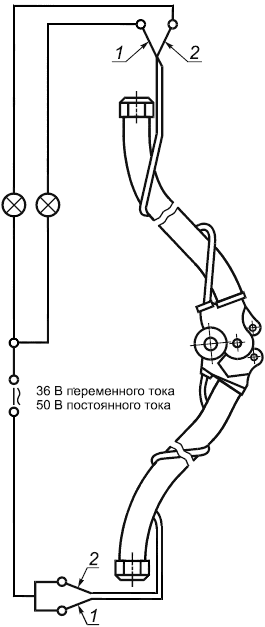

Приложение А

(обязательное)

Схема проверки электрического контакта одноименных проводов сцепленных рукавов

|

1, 2 - жила кабеля

Рисунок А.1

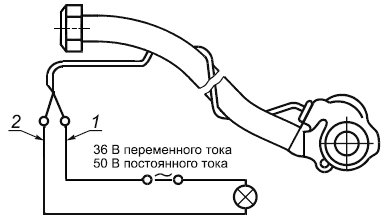

Приложение Б

(обязательное)

Схема проверки замыкания концов разноименных проводов

|

1, 2 - жила кабеля

Рисунок Б.1

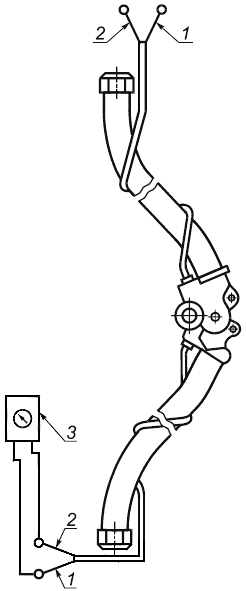

Приложение В

(обязательное)

Схема проверки сопротивления изоляции разноименных проводов сцепленных рукавов

|

1, 2 - жила кабеля; 3 - мегомметр

Рисунок В.1

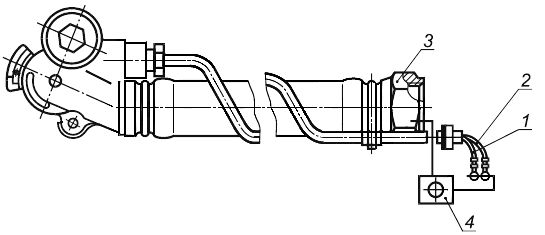

Приложение Г

(обязательное)

Схема проверки сопротивления между наконечниками проводов кабеля и корпусом наконечника

|

1, 2 - жила кабеля; 3 - наконечник рукава; 4 - мегомметр

Рисунок Г.1

УДК 621.643.3-592:629.4:006.354 | МКС 45.060 |

Ключевые слова: рукав соединительный, тормозная система, подвижной состав, локомотивы, городской транспорт | |

Электронный текст документа

и сверен по:

, 2019