ГОСТ 14146-88

Группа Г84

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФИЛЬТРЫ ОЧИСТКИ ТОПЛИВА ДИЗЕЛЕЙ

Общие технические условия

Fuel filters for diesel engines.

General technical requirements

ОКП 45 7100

Срок действия с 01.01.90

до 01.01.95*

________________

* Ограничение срока действия снято по протоколу N 4-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации.

(ИУС N 4, 1994 год).

Примечание "КОДЕКС".

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством сельскохозяйственного и тракторного машиностроения СССР

ИСПОЛНИТЕЛИ

Г.В.Петраков, канд. техн. наук; В.М.Золотников; А.А.Фофанов, канд. техн. наук; А.Ф.Хотулев; А.Г.Сизов; В.Г.Бордуков, канд. тенх. наук; Р.А.Дьяков, канд. техн. наук; В.А.Шкаренко; Е.В.Шатров, канд. техн. наук; М.А.Григорьев, д-р техн. наук; Г.В.Борисова, канд. техн. наук; Г.А.Пхакадзе

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 23.06.88 N 2177

3. Срок проверки - 1994 г. Периодичность проверки - 5 лет.

4. Стандарт соответствует международному стандарту ИСО 4020/2 в части требований к эффективной очистке топлива.

5. ВЗАМЕН ГОСТ 14146-76*, ГОСТ 15048-76

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 14146-79. - .

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 9.014-78 | 1.10 |

ГОСТ 305-82 | Приложения 3, 5, 6, 7 |

ГОСТ 1770-74 | Приложение 7 |

ГОСТ 6709-72 | Приложение 7 |

ГОСТ 8002-74 | Приложение 5 |

ГОСТ 10577-78 | Приложение 5, 7 |

ГОСТ 13078-81 | Приложение 4 |

ГОСТ 14192-77 | 1.12 |

ГОСТ 15150-69 | 4.2; 4.4 |

ГОСТ 15846-79 | 1.12 |

ГОСТ 15888-80 | Приложение 1 |

ГОСТ 21929-76 | 4.3 |

ГОСТ 21956-88 | 1.1 |

ГОСТ 23170-78 | 1.11 |

ГОСТ 24597-81 | 4.3 |

ГОСТ 25099-82 | 1.1 |

ГОСТ 25336-82 | Приложение 7 |

ГОСТ 26070-83 | Приложение 1 |

ГОСТ 26828-86 | 1.9 |

ГОСТ 26964-86 | 2.1 |

Настоящий стандарт распространяется на фильтры очистки топлива (далее - фильтры) и фильтрующие элементы (далее - элементы) фильтров топливных систем низкого давления дизелей.

Стандарт не распространяется на комбинированные фильтры и фильтры, конструктивно объединенные с другими агрегатами топливной системы дизеля.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1.Основные параметры фильтров

1.1.1. Основные параметры фильтров с пористыми фильтрующими элементами устанавливают в соответствии с требованиями табл.1, 3 и п.1.2.

1.1.2. Основные параметры фильтров-отстойников устанавливают в соответствии с требованиями табл.2 и п.1.2.

1.1.3. Основные параметры фильтров с щелевыми и сетчатыми элементами устанавливают в соответствии с требованиями табл.4 и п.1.2.

Пояснение терминов приведено в приложении 1.

Таблица 1

Полнота отсева, % |

|

|

|

|

|

|

| <10 |

Категория | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Примечания:

1. Зависимость полноты отсева от тонкости отсева для фильтров и элементов приведена в приложении 2.

2. Оценка качества фильтровальной бумаги проводится по ГОСТ 21956-88 и ГОСТ 25099-82.

Таблица 2

Полнота отделения воды, % |

|

|

|

| <50 |

Категория | 1 | 2 | 3 | 4 | 5 |

Таблица 3

Перепад давления, не вызывающий разрушения пористого элемента, МПа | <0,10 |

|

|

|

Категория | 1 | 2 | 3 | 4 |

Таблица 4

Размер щели или ячейки, мкм | 60 | 100 | 200 | 200 |

Категория | 1 | 2 | 3 | 4 |

1.2. Условная пропускная способность фильтров - по техническим условиям или рабочим чертежам. Категория исполнения - по согласованию между изготовителем и потребителем.

1.3. Перечень топлив и смесей топлив, для очистки которых предназначены конкретные фильтры, должен указываться в технических условиях на фильтры или дизели.

1.4. Детали фильтров и элементов должны быть коррозионно-стойкими к воздействию фильтруемого топлива и отстоя.

1.5. Фильтры и элементы должны быть герметичными (в местах соединений, уплотнений и по наружным поверхностям корпусных деталей).

1.6. Фильтры, предназначенные для установки на судовых дизелях, должны удовлетворять правилам Регистра СССР и Речного регистра РСФСР.

1.7. Ресурс и срок службы фильтров при периодической смене фильтрующих элементов должны быть не менее ресурса и срока службы дизелей, для которых они предназначены.

Конкретные значения ресурса, срока службы фильтров, периодичность замены сменных фильтров и фильтрующих элементов - по техническим условиям на фильтры конкретного типа, а для фильтров, поставляемых для комплектации дизелей собственного производства, - по техническим условиям на дизель.

1.8. Комплектность фильтров и элементов - по техническим условиям на фильтры конкретного типа, а для фильтров, поставляемых для комплектации дизелей собственного производства - по рабочим чертежам.

1.9. Маркировка фильтров и элементов - по ГОСТ 26828-86. Содержание маркировки:

товарный знак или условное наименование предприятия-изготовителя;

обозначение или марка;

дата изготовления (месяц, год - две последние цифры);

условное обозначение мест подвода и отвода топлива (для фильтров).

1.10. Консервацию фильтров и элементов, предназначенных в запасные части, следует выполнять с соблюдением требований ГОСТ 9.014-78 для изделий группы II. Срок действия консервации - по техническим условиям или рабочим чертежам, но не менее 24 мес., а по требованию заказчика - не менее 5 лет.

Требования к консервации фильтров и элементов, предназначенных для комплектации двигателей, - по согласованию с потребителем.

1.11. Фильтры и элементы должны упаковываться для транспортирования в групповую тару или контейнеры. Упаковка должна соответствовать требованиям ГОСТ 23170-78 с соблюдением категории упаковки не ниже КУ-2.

Маркировка транспортной тары - по ГОСТ 14192-77.

1.12. Требования к упаковке и таре при транспортировании изделий в районы Крайнего Севера и труднодоступные районы - по ГОСТ 15846-79 для изделий 59-й группы.

1.13. В транспортную тару должна быть вложена сопроводительная документация:

упаковочный лист со штампом ОТК, датой упаковки, наименованием и числом изделий, обозначением технических условий, наименованием предприятия-изготовителя, датой консервации и указанием "Сделано в СССР";

указания по хранению изделий (в зависимости от метода консервации), их расконсервации и, в необходимых случаях, переконсервации.

2. ПРИЕМКА

2.1. Проверка фильтров и элементов на соответствие требованиям настоящего стандарта проводится предприятием-изготовителем при приемо-сдаточных и периодических испытаниях.

При наличии на предприятии-изготовителе Государственной приемки продукции или Представительства заказчика изготовитель проводит предъявительские испытания в объеме не менее объема приемо-сдаточных испытаний.

Оценка результатов испытаний - по ГОСТ 26964-86.

2.2. При приемо-сдаточных испытаниях проверяют:

внешний вид;

комплектность;

маркировку;

герметичность.

2.3. При периодических испытаниях фильтров или элементов следует проверять их параметры в объеме приемо-сдаточных испытаний, а также:

габаритные и присоединительные размеры;

условную пропускную способность;

полноту отсева;

полноту отделения воды;

перепад давления, не вызывающий разрушения пористого элемента.

Количество образцов и периодичность испытаний - по техническим условиям на фильтры конкретных типов.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Внешний вид и маркировку (п.1.9), консервацию (п.1.10) и упаковку (пп.1.11 и 1.12) проверяют внешним осмотром, комплектность (п.1.8) - по конструкторской документации.

Габаритные и присоединительные размеры фильтров и элементов следует проверять средствами линейных и угловых измерений.

3.2 Герметичность фильтров (п.1.5) должна проверяться на гидравлическом или пневматическом стендах созданием давления, не менее чем в 1,5 раза превышающего максимальное рабочее давление. Значение давления и время выдержки - по техническим условиям или рабочим чертежам на фильтры конкретных типов.

Герметичность элементов проверяют по методике, изложенной в приложении 6.

3.3. Условную пропускную способность фильтров следует проверять по методике, изложенной в приложении 3.

3.4. Перепад давления (п.1.1), не вызывающий разрушения пористых элементов, следует проверять по методике, изложенной в приложении 4.

Методы проверки прочности щелевых и сетчатых элементов - по техническим условиям или рабочим чертежам на изделия конкретных типов.

3.5. Полноту отсева для фильтров и элементов (п.1.1) следует проверять по методике, изложенной в приложении 5.

3.6. Полноту отделения воды (п.1.1) следует проверять по методике, изложенной в приложении 7.

3.7. Ресурс элементов и фильтров (п.1.7) проверяется по методике, согласованной с потребителем.

Допускается проводить проверку ресурса при ресурсных испытаниях дизеля.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование фильтров и элементов допускается транспортом любого вида при условии обеспечения защиты их от воздействия влаги и механических повреждений.

4.2. Условия транспортирования фильтров и элементов - 5 (ОЖ4) по ГОСТ 15150-69.

4.3. Средства пакетирования, масса и размеры грузовых мест - по ГОСТ 21929-76 и ГОСТ 24597-81.

4.4. Условия хранения фильтров и элементов - 2 (С) по ГОСТ 15150-69.

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1. При применении фильтров должны соблюдаться требования инструкции по эксплуатации дизеля.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие фильтров и элементов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

6.2. Гарантийный срок эксплуатации и гарантийная наработка фильтров - по техническим условиям на фильтры конкретных типов, но не менее гарантийного срока эксплуатации и гарантийной наработки дизеля.

6.3. Гарантийный срок хранения фильтров и элементов, поставляемых в запасные части, - не менее двух лет с момента изготовления, а по требованию заказчика - не менее 5 лет.

ПРИЛОЖЕНИЕ 1

Справочное

ПОЯСНЕНИЕ ОСНОВНЫХ ТЕРМИНОВ, ПРИМЕНЯЕМЫХ В СТАНДАРТЕ

Полнота отсева - отношение разности между концентрацией кварцевой пыли до и после фильтрования к концентрации до фильтрования при однократном прокачивании топлива через фильтр.

Фракционный коэффициент отсева фильтрующим элементом - коэффициент отсева для монодисперсных частиц определенного размера.

Тонкость отсева фильтра - показатель, характеризующий способность фильтра задерживать (отфильтровывать) частицы загрязнителя определенного размера.

Номинальная тонкость отсева - размер частиц, для которых фракционный коэффициент равен 95%.

Средняя тонкость отсева - размер частиц, для которых фракционный коэффициент равен 50%.

Условная пропускная способность - расход топлива через фильтр при заданном перепаде давления.

Пористый фильтр - фильтр с пористым фильтрующим элементом.

Пористый фильтрующий элемент - фильтрующий элемент, в котором фильтрование осуществляется при прохождении жидкости через поры фильтрующей перегородки.

Щелевой фильтрующий элемент - фильтрующий элемент, в котором фильтрование осуществляется при прохождении жидкости через щели фильтрующей перегородки.

Сетчатый фильтрующий элемент - фильтрующий элемент, в котором фильтрование осуществляется при прохождении жидкости через ячейки сетки фильтрующей перегородки.

ПРИЛОЖЕНИЕ 2

Справочное

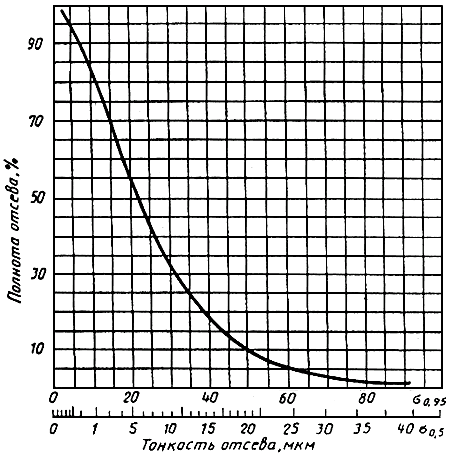

ЗАВИСИМОСТЬ ПОЛНОТЫ ОТСЕВА ФИЛЬТРА ОТ НОМИНАЛЬНОЙ (95%) И СРЕДНЕЙ (50%) ТОНКОСТИ ОТСЕВА

Черт.1

Пересчет средней (50%) тонкости отсева в номинальную (95%) проводят по формуле

![]() ,

,

где - номинальная тонкость отсева, мкм,

- средняя тонкость отсева, мкм.

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ УСЛОВНОЙ ПРОПУСКНОЙ СПОСОБНОСТИ ФИЛЬТРОВ

1. Аппаратура и материалы

1.1. Условная пропускная способность фильтра проверяется на установке, схема которой приведена на черт.2 приложения 8.

1.2. К установке предъявляют требования:

технологическая жидкость - дизельное топливо по ГОСТ 305-82;

вязкость 3-5 мм/с (сСт) при температурных условиях испытаний;

погрешность средств измерения давления не должна превышать 1%;

погрешность средств измерения расхода технологической жидкости не более 3%;

внутренние диаметры соединительных труб и шлангов не менее 8 мм, расстояние от места подключения манометров до фильтра - не более 200 мм.

2. Подготовка и проведение испытаний

2.1. Изменяя производительность насоса или перепуск, измеряют значения расхода технологической жидкости через испытуемый фильтр и соответствующие им значения перепадов давления в области значений перепада давления, установленного в технических условиях или чертежах на фильтр.

3. Обработка и оценка результатов

3.1. По результатам измерений по п.2.1 строится график зависимости расхода технологической жидкости от перепада давления на испытуемом фильтре, по которому определяют значение условной пропускной способности.

3.2. Испытуемый фильтр считается выдержавшим испытание, если значение условной пропускной способности не менее установленной в технических условиях или чертежах.

ПРИЛОЖЕНИЕ 4

Обязательное

МЕТОДИКА ПРОВЕРКИ ПЕРЕПАДА ДАВЛЕНИЯ НА ФИЛЬТРЕ, НЕ ВЫЗЫВАЮЩЕГО РАЗРУШЕНИЯ ЭЛЕМЕНТА

1. Аппаратура и материалы

1.1. Проверка перепада давления, не вызывающего разрушения элемента, проводится на установке, схема которой приведена на черт.2 приложения 8.

1.2. Элемент испытывают в составе фильтра.

1.3. К установке предъявляют требования:

погрешность средств измерения давления не должна превышать 3%;

технологическая жидкость - моторное масло с кинетической вязкостью (8-12) мм/с при температуре 100 °С;

внутренние диаметры соединительных труб и шлангов не менее 8 мм, расстояние от места подключения манометров до фильтра - не более 200 мм.

1.4. Допускается применять жидкое натриевое стекло по ГОСТ 13078-81 в качестве искусственного загрязнения технологической жидкости.

2. Подготовка и проведение испытаний

2.1. Прокачкой технологической жидкости через фильтр создается перепад давления.

2.2. Значение перепада давления на фильтре во время испытания устанавливается по техническим условиям и чертежам на фильтрующий элемент, выдержка при заданном перепаде - 5 мин.

2.3. Температура технологической жидкости в баке (25±5) °С.

3. Оценка результатов испытаний

3.1. Элемент считается прошедшим испытание, если в течение времени выдержки под давлением не наблюдалось падение перепада давления и при визуальном осмотре элемента после испытания отсутствуют остаточные деформации деталей.

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ОТСЕВА ФИЛЬТРАМИ С ПОРИСТЫМИ ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ

1. Аппаратура и материалы

1.1. Полнота отсева фильтра проверяется на установке, схема которой приведена на черт.3 приложения 8.

Элементы испытываются в составе фильтра.

1.2. К установке предъявляют требования:

весы аналитические с погрешностью измерения не более 0,2 мг;

погрешность средств измерения давления не должна превышать 1%;

технологический фильтр должен соответствовать категории 1, табл.1, разд.1;

внутренние диаметры соединительных труб и шлангов - не менее 8 мм;

технологическая жидкость - дизельное топливо по ГОСТ 305-82;

искусственный загрязнитель - кварцевая пыль с удельной поверхностью 10500 см/г, метод определения удельной поверхности - по ГОСТ 8002-74;

аппаратура и материалы для определения концентрации искусственного загрязнителя в пробах по ГОСТ 10577-78;

примерный дисперсный состав кварцевой пыли с удельной поверхностью 10500 см/г приведен в табл.5.

Таблица 5

Интервал диаметров частиц, мкм | 0-2 | 0-4 | 0-8 | 0-18 | 0-20 | Св. 20 |

Содержание частиц по массе, % | 10 | 30 | 65 | 90 | 97 | Остальное |

2. Подготовка и проведение испытаний

2.1. До проведения испытаний установку промывают путем циркуляции технологической жидкости по контуру, содержащему технологический фильтр, для чего напрямую соединяют места включения испытуемого фильтра в гидравлическую систему. Циркуляция должна проводиться при одновременном перемешивании технологической жидкости до полного поочередного трехкратного опорожнения расходного и вспомогательного баков. После промывки установки в ее гидравлическую систему включают испытуемый фильтр.

2.2. Внутренние полости колб должны быть промыты бензином Б-70.

2.3. Искусственный загрязнитель перед введением в бак просушивают при температуре (150±20) °С не менее трех часов и затем после охлаждения в эксикаторе до температуры (23±5) °С навеску искусственного загрязнителя тщательно перемешивают в стакане в 0,5-1,0 л технологической жидкости.

Концентрация загрязнителя для кварцевой пыли с удельной поверхностью 10500 см/г должна быть (0,10±0,01)% массы технологической жидкости, залитой в расходный бак.

Подготовленную суспензию заливают в расходный бак при вращающейся мешалке и перемешивают не менее 15 мин.

2.4. Регулированием производительности насоса и перепуска через испытуемый фильтр устанавливают расход технологической жидкости, обеспечивающий перепад давления на фильтре (3±1) кПа [(0,03±0,01) кгс/см].

2.5. Отбор проб топлива до и после фильтра проводится через 5 мин после включения испытуемого фильтра в контур циркуляции объемом не менее (200±5) мл.

2.6 Концентрацию кварцевой пыли в пробах определяют по ГОСТ 10577-78, метод А.

2.7. Допускается определять полноту отсева с использованием фотоколориметра. Методика проведения испытаний - по отраслевой документации.

3. Обработка результатов

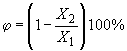

3.1. Полноту отсева () рассчитывают по формуле

,

,

где и

- концентрация искусственного загрязнителя в пробах, отобранных соответственно до и после испытуемого фильтра.

3.2 Испытуемый фильтр считается выдержавшим испытание, если значение полноты отсева не менее установленной в технических условиях или чертежах.

ПРИЛОЖЕНИЕ 6

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ

ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА

1. Аппаратура и материалы

1.1. Герметичность фильтрующего элемента проверяется на установке, схема которой приведена на черт.4 приложения 8.

1.2. К установке предъявляются требования:

технологическая жидкость - дизельное топливо по ГОСТ 305-82;

погрешность средства измерения давления не более 30 Па (3 мм вод. ст.);

технологический фильтр должен соответствовать категории 1, табл.1, разд.1;

2. Проведение испытаний

2.1. Испытуемый элемент пропитывают технологической жидкостью в течение не менее двух минут, затем его выходное отверстие соединяют с головкой подвода воздуха, а на остальные отверстия в крышках элемента устанавливают заглушки.

2.2. К испытуемому элементу подводят сжатый воздух. Давление воздуха постепенно доводят до значения, превышающего значение давления, установленное в технических условиях или чертежах на элемент, не менее чем на 1000 Па (100 мм вод. ст.), после чего подачу воздуха прекращают. Через интервал времени 10-15 с измеряют остаточное давление на испытуемом элементе.

2.3. Допускается определять герметичность элементов по методике, указанной в технических условиях или чертежах на элемент.

3. Оценка результатов испытаний

3.1. Элемент считается выдержавшим испытания, если значение остаточного давления не менее установленного в технических условиях или на чертежах.

ПРИЛОЖЕНИЕ 7

Обязательное

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ОТДЕЛЕНИЯ ВОДЫ

1. Аппаратура и материалы

1.1. Полнота отделения воды фильтрами проверяется на установке, схема которой приведена на черт.5 приложения 8.

1.2. К установке предъявляют требования:

технологическая жидкость - дизельное топливо по ГОСТ 305-82;

температура технологической жидкости (23±5) °С;

погрешность средств измерения расхода технологической жидкости не более 3%;

технологический фильтр должен соответствовать категории 1, табл.1, разд.1;

внутренние диаметры соединительных труб и шлангов - не менее 8 мм.

Вода дистиллированная - по ГОСТ 6709-72.

Воронка - по ГОСТ 10577-78.

Цилиндры - по ГОСТ 1770-74.

Стаканы - по ГОСТ 25336-82.

2. Подготовка и проведение испытаний

2.1. До проведения испытания установку промывают путем не менее чем трехкратной циркуляции технологической жидкости с расходом (60±10) л/ч по контуру, содержащему технологический фильтр, для чего напрямую соединяют места включения испытуемого фильтра в гидравлическую систему. Циркуляцию следует осуществлять при одновременном перемешивании технологической жидкости до полного поочередного опорожнения расходного и вспомогательного баков. После промывки установки в ее гидравлическую систему включают испытуемый фильтр.

2.2. Технологическую жидкость проверяют на отсутствие склонности к образованию стойких водных эмульсий встряхиванием измерительного цилиндра по ГОСТ 1770-74 с 20 мл дистиллированной воды и 80 мл технологической жидкости в течение 60 с. Время отстаивания до полного разделения топлива и воды не должно быть более 15 с.

2.3. В расходный бак емкостью 8-12 л заливают технологическую жидкость, при работающей мешалке вводится вода в концентрации (1,2±0,12)% массы технологической жидкости. Объем воды не должен превышать вместимости отстойной воды испытуемого фильтра. Содержимое расходного бака перемешивают в течение 2 мин с частотой вращения мешалки не более 4 с. Регулировкой производительности насоса устанавливают расход технологической жидкости через испытуемый фильтр, равный рекомендуемому эксплуатационному расходу.

2.4. Через испытуемый фильтр прокачивается содержимое расходного бака до полного опорожнения бака.

2.5. Отстой из испытуемого фильтра сливают в стакан и отстаивают не менее 0,5 ч, затем слой технологической жидкости удаляют, а отстой переливают в цилиндр и измеряют его объем с погрешностью не более 1,25 мл.

3. Обработка и оценка результатов испытаний

3.1. Полнота отделения воды () рассчитывается по формуле

![]() ,

,

где и

- соответственно объемы отстоя, задержанного испытуемым фильтром, и воды, введенной в расходный бак.

3.2. Испытуемый фильтр считается выдержавшим испытание, если полнота отделения воды не менее указанной в технических условиях или на чертежах.

ПРИЛОЖЕНИЕ 8

Рекомендуемое

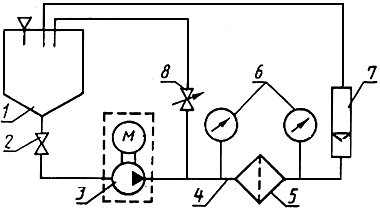

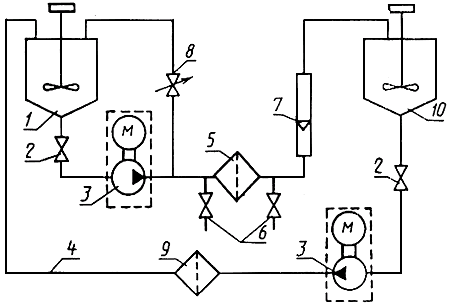

СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОПУСКНОЙ СПОСОБНОСТИ

ФИЛЬТРОВ И ПРОВЕРКИ ПЕРЕПАДА ДАВЛЕНИЯ НА ФИЛЬТРЕ,

НЕ ВЫЗЫВАЮЩЕГО РАЗРУШЕНИЯ ЭЛЕМЕНТА

1 - расходный бак; 2, 8 - краны; 3 - насос; 4 - соединительные трубы и шланги;

5 - испытуемый фильтр; 6 - манометры; 7 - расходомер

Черт.2

СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ОТСЕВА ФИЛЬТРАМИ

1 - расходный бак; 2, 8 - краны; 3 - насос; 4 - соединительные трубы и шланги;

5 - испытуемый фильтр; 6 - краны отбора проб; 7 - расходомер; 9 - технологический фильтр; 10 - вспомогательный бак

Черт.3

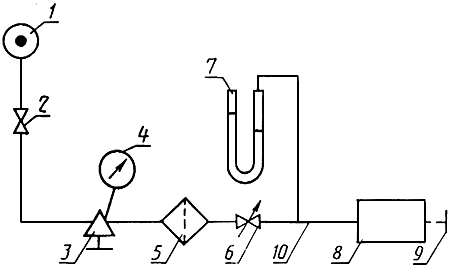

СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА

1 - соединение с источником сжатого воздуха; 2, 6 - краны; 3 - редуктор; 4 - манометр; 5 - технологический фильтр; 7 - жидкостный манометр; 8 - испытуемый фильтрующий элемент; 9 - заглушка; 10 - соединительные трубы и шланги

Черт.4

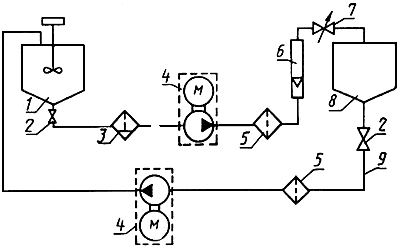

СХЕМА УСТАНОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ОТДЕЛЕНИЯ ВОДЫ

1 - расходный бак; 2, 6 - краны; 3 - испытуемый фильтр; 4 - насос; 5 - технологический фильтр; 6 - ротаметр; 8 - вспомогательный бак; 9 - соединительные трубы и шланги

Черт.5

Текст документа сверен по:

Госстандарт СССР -

М.: Издательство стандартов, 1988