ГОСТ 20487-75

Группа В09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАЙКА

Метод испытаний для оценки влияния жидкого припоя

на механические свойства паяемого материала

Brazing and soldering. Test method for evaluation of liquid

solder effect on mechanical properties of parent material

Срок действия с 01.01.1976

до 01.01.1981*

________________________________

* Ограничение срока действия снято по протоколу N 5-94

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 11/12, 1994 год). -

.

РАЗРАБОТАН Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор канд. техн. наук Верченко В.Р.

Руководитель темы д-р техн. наук, проф. Лашко С.В.

Исполнители: канд. техн. наук Сирченко Н.Н., Савченков А.В.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

Директор Верченко В.Р.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 7 февраля 1975 г. N 352

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 26.02.81 N 1000 срок введения установлен с 01.07.81

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 5, 1981 год

Настоящий стандарт устанавливает метод статических испытаний на растяжение при температуре пайки для оценки влияния жидкого припоя на механические свойства паяемого материала по изменению следующих характеристик:

временного сопротивления разрыву;

относительного удлинения после разрыва.

1. ОПРЕДЕЛЕНИЯ И ОБОЗНАЧЕНИЯ

1.1. Устанавливаются следующие определения понятий и обозначения:

а) рабочая длина образца , мм - часть образца с постоянной площадью поперечного сечения между участками для захвата;

б) начальная расчетная длина образца до разрыва , мм - участок образца, на котором определяется удлинение;

в) конечная расчетная длина образца , мм - длина расчетной части после разрыва;

г) начальная площадь поперечного сечения рабочей части образца , мм

;

д) временное сопротивление разрыву , кгс/мм

- напряжение, соответствующее наибольшей нагрузке

, при температуре пайки, предшествующей разрушению образца;

е) относительное удлинение после разрыва при температуре пайки , % - отношение приращения расчетной длины образца (

![]() ) к его начальной длине;

) к его начальной длине;

ж) показатель влияния припоя на прочностные свойства материала, , % - отношение величины изменения временного сопротивления материала в контакте с жидким припоем к величине временного сопротивления без припоя на поверхности;

з) показатель влияния припоя на пластические свойства материала , % - отношение величины изменения относительного удлинения материала в контакте с жидким припоем к величине относительного удлинения материала без припоя на поверхности.

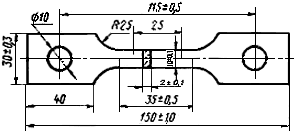

2. ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ

2.1. Для испытаний следует применять плоские образцы с начальной расчетной длиной 25 мм.

2.2. Форма и размеры образцов должны соответствовать указанным на чертеже.

2.3. При вырезке образцов необходимо соблюдать идентичность направления продольной оси образцов по отношению к заготовке.

2.4. Для испытаний должны применяться образцы с необработанной поверхностью или обработанной с одной стороны.

Допускается, в зависимости от сечения металла и размера заготовок, обработка поверхности с двух сторон.

Параметр шероховатости обработанной поверхности на рабочей длине должен быть не ниже 20 мкм по ГОСТ 2789-73.

2.5. При вырезке заготовок и изготовлении из них образцов необходимо принимать меры, предотвращающие возможное изменение свойств металла вследствие нагрева и наклепа. Образцы рекомендуется обрабатывать на металлорежущих станках. Глубина резания при последнем проходе не должна превышать 0,3 мм.

2.6. Подготовка поверхности образцов перед испытаниями должна быть аналогичной технологическому процессу подготовки поверхности перед пайкой.

2.7. Расчетную длину образца следует ограничивать отметками с точностью до 1% от ее величины. Отметки следует наносить на поверхность образца, не имеющую контакта с жидким припоем в процессе испытаний, способом, обеспечивающим их сохранение после испытаний.

2.8. Измерение толщины образцов следует производить с погрешностью не более 0,01 мм, длины - не более 0,1 мм.

2.9. Измерение толщины и ширины следует производить не менее чем в трех местах расчетной длины образца. По наименьшему из полученных результатов следует вычислять площадь поперечного сечения с округлением до 0,1.

2.10. Образцы следует маркировать номером партии или условным индексом на нерабочей части.

3. ОБОРУДОВАНИЕ

3.1. В качестве испытательных машин должны применяться разрывные или универсальные испытательные машины, соответствующие требованиям настоящего стандарта, ГОСТ 7855-74 и обеспечивающие:

горизонтальное расположение образца в процессе испытаний;

надежное центрирование и плавное нагружение образца;

приложение нагрузки к образцу с погрешностью ±0,1%;

скорость подвижного захвата 1,0-2,0 мм/мин.

(Измененная редакция, Изм. N 1).

3.2. Удлинительные штанги для крепления образцов должны обеспечивать установку образцов без перекоса и осевое приложение нагрузки.

3.3. Нагревательное устройство должно обеспечивать равномерный нагрев образца по всей его рабочей длине до заданной температуры и сохранение последней на протяжении всего периода испытаний.

3.4. Измерение и автоматическая запись температуры должны производиться термопарами по ГОСТ 6616-74 и приборами по ГОСТ 7164-78 класса точности не ниже 0,5.

(Измененная редакция, Изм. N 1).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытаниям следует подвергать не менее пяти образцов без припоя и не менее пяти образцов с припоем на расчетной длине.

4.2. Припой следует размещать на расчетной длине образца и крепить любым способом, исключающим его смещение до момента расплавления.

4.3. Количество припоя, наносимого на образец, должно быть 30 мм

.

4.4. Испытания следует проводить с флюсом или в среде, применяемой в соответствующем технологическом процессе пайки.

4.5. Для измерения температуры образцов на концах их расчетной длины должно быть приварено не менее двух термопар.

4.6. Отклонения от заданной температуры по расчетной длине в течение всего периода испытаний не должны превышать:

5 °С - при температуре нагрева до 600 °С;

8 °С - при температуре нагрева свыше 600 °С.

4.7. Скорость нагрева образца от температуры начала плавления припоя до температуры испытаний должна быть не менее 30 град/мин.

4.8. Для определения временного сопротивления и относительного удлинения испытуемые образцы как с припоем, так и без припоя на расчетной длине, следует подвергать растяжению при температуре пайки со скоростью 1,0-2,0 мм/мин под действием плавно возрастающей нагрузки до разрушения.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Оценку влияния припоев на механические свойства паяемых материалов следует производить по изменению величин временного сопротивления (с припоем) и относительного удлинения

(с припоем) материала в контакте с жидким припоем, по сравнению с величинами временного сопротивления

(без припоя) и относительного удлинения

(без припоя) без контакта с жидким припоем при одной и той же температуре и одном темпе деформации.

5.2. Конечную расчетную длину образца после разрыва следует определять по методике ГОСТ 1497-73.

5.3. Вычисления значений временного сопротивления и относительного удлинения

- по ГОСТ 1497-73.

(Измененная редакция, Изм. N 1).

5.4. За значение временного сопротивления и относительного удлинения образцов без припоя и с припоем на расчетной длине следует принимать соответственно среднее арифметическое пяти полученных результатов.

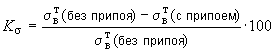

5.5. Показатель влияния припоя на прочностные свойства материала () в процентах следует вычислять по формуле

.

.

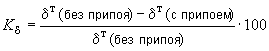

5.6. Показатель влияния припоя на пластические свойства материала () в процентах следует вычислять по формуле

.

.

5.7. Испытания считаются недействительными при условиях, изложенных в ГОСТ 1497-73, а также, при испытаниях с припоем, разрыве образца в местах отсутствия смачивания припоем. В указанных случаях испытания должны быть повторены. Количество образцов должно соответствовать числу недействительных результатов испытаний.

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1975

Редакция документа с учетом

изменений и дополнений

подготовлена