ГОСТ 30443-97

Группа Г44

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Методы контроля и оценки безопасности

Technological foundry equipment. Methods of control and estimation of safety

МКС 25.120.30

ОКП 38 4000

Дата введения 2000-01-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом МТК 252 "Литейное производство"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 11-97 от 25 апреля 1997 г.)

За принятие проголосовали:

Наименование государства | Наименование национального органа по стандартизации |

Азербайджанская Республика | Азгосстандарт |

Республика Армения | Армгосстандарт |

Республика Белоруссия | Госстандарт Белоруссии |

Республика Казахстан | Госстандарт Республики Казахстан |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикгосстандарт |

Туркменистан | Главная государственная инспекция Туркменистана |

Республика Узбекистан | Узгосстандарт |

Украина | Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 12 ноября 1998 г. N 395 межгосударственный стандарт ГОСТ 30443-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на выпускаемое, модернизируемое и проектируемое литейное оборудование (далее - ЛО), предназначенное для изготовления отливок различными способами, и устанавливает методы контроля и оценки его соответствия требованиям безопасности при различных видах испытаний.

Методы контроля и оценки безопасности ЛО, имеющего специфическое назначение, особенности конструкции и (или) условия эксплуатации, должны быть указаны в нормативных документах на конкретные группы, типы или модели.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.0.004-90 ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010-76 ССБТ. Взрывобезопасность. Общие требования

ГОСТ 12.1.012-90* ССБТ. Вибрационная безопасность. Общие требования

________________

* На территории Российской Федерации действует ГОСТ 12.1.012-2004. Здесь и далее. - .

ГОСТ 12.1.028-80*ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

________________

* На территории Российской Федерации действует ГОСТ Р 51402-99. Здесь и далее. - .

ГОСТ 12.1.050-86 ССБТ. Методы измерения шума на рабочих местах

ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования

ГОСТ 12.2.033-78 ССБТ. Рабочее место при выполнении работ стоя. Общие эргономические требования

ГОСТ 12.2.046.0-90* ССБТ. Оборудование технологическое для литейного производства. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.2.046.0-2004. Здесь и далее. - .

ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.2.062-81 ССБТ. Оборудование производственное. Ограждения защитные

ГОСТ 12.2.064-81 ССБТ. Органы управления производственным оборудованием. Общие требования безопасности

ГОСТ 12.3.001-85* ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

________________

* На территории Российской Федерации действует ГОСТ Р 52869-2007. Здесь и далее. - .

ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности

ГОСТ 12.3.027-92* ССБТ. Работы литейные. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.3.027-2004. Здесь и далее. - .

ГОСТ 12.4.026-76* ССБТ. Цвета сигнальные и знаки безопасности

________________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001. Здесь и далее. - .

ГОСТ 8907-87 Машины литейные стержневые пескодувные. Общие технические условия

ГОСТ 10580-74* Оборудование технологическое для литейного производства. Общие технические условия

________________

* На территории Российской Федерации действует ГОСТ 10580-2006. Здесь и далее. - .

ГОСТ 13837-79 Динамометры общего назначения. Технические условия

ГОСТ 18460-91 Пневмоприводы. Общие технические требования

ГОСТ 19498-74 Пескометы формовочные. Общие технические условия

ГОСТ 21752-76 Система "человек-машина". Маховики управления и штурвалы. Общие эргономические требования

ГОСТ 21753-76 Система "человек-машина". Рычаги управления. Общие эргономические требования

ГОСТ 22613-77 Система "человек-машина". Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система "человек-машина". Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 22615-77 Система "человек-машина". Выключатели и переключатели типа "Тумблер". Общие эргономические требования

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность

ГОСТ 27487-87* Электрооборудование производственных машин. Общие технические требования и методы испытаний

________________

* На территории Российской Федерации действует ГОСТ Р МЭК 60204-1-2007. Здесь и далее. - .

ГОСТ 29010-91 Системы смазочные. Методы испытаний

ГОСТ 29014-91 Пневмоприводы. Общие методы испытаний

ГОСТ 29015-91 Гидроприводы объемные. Общие методы испытаний

3 ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.1 К оценке безопасности допускается ЛО, прошедшее полный цикл изготовления, сборки, отделки и комплектации и соответствующее требованиям ГОСТ 10580.

3.2 Входящие в состав ЛО грузонесущие и грузозахватные приспособления, газовые устройства и сосуды, работающие под давлением, должны быть испытаны до монтажа в соответствии с требованиями Правил [1], [2], [3]. Проведение испытаний и (или) технического освидетельствования должно быть подтверждено актами.

3.3 Требования безопасности при проведении оценки - по ГОСТ 12.3.002 и ГОСТ 12.3.027. Проводящий контроль и оценку персонал должен пройти обучение и инструктаж в установленном ГОСТ 12.0.004 порядке.

Все работы по оценке безопасности, не требующие включения приводов, проводят при выключенном вводном включателе и перекрытых вводных вентилях пневмо- и гидросистем.

3.4 При наличии сертификатов соответствия на комплектные элементы ЛО, полученные по кооперации, их отдельные испытания или измерения можно не проводить.

3.5 Допускаемые значения погрешностей измерений при контроле и оценке безопасности приведены в приложении А.

3.6 Оценку безопасности ЛО проводят путем анализа конструкторской документации (КД), осмотра, опробывания и испытаний на соответствие требованиям ГОСТ 12.2.046.0, других стандартов, отраслевых НД, технических условий (ТУ), технических заданий (ТЗ), заказа (контракта), содержащих требования безопасности к данной модели или типу ЛО.

3.7 Результаты оценки можно распространять на тип ЛО, если требования безопасности для всех типоразмеров идентичны, либо на группу типоразмеров с одинаковыми требованиями безопасности.

3.8 Перед оценкой проводят идентификацию группы, вида, типа и типоразмера ЛО по наименованию, назначению, обозначению модели и коду ОКП, указанным в стандарте и (или) ТУ, КД и сопроводительной документации на изделие. Идентификационные признаки должны совпадать.

3.9 До начала оценки выполняют экспертизу нормативной документации для выявления комплекса требований безопасности, относящихся к данному типу и (или) модели ЛО, номенклатуры проверок и испытаний на безопасность.

3.10 Для проведения оценки ЛО должно быть установлено на испытательном стенде, площадке с направляющими или других устройствах с отклонением от горизонтальности не более 1:1000 мм, если иное значение не установлено стандартом, ТУ (ТЗ) на конкретный тип (модель) изделия, и надежно закреплено; подсоединено к источникам энергоснабжения и цепи защиты, заправочные емкости заполнены до паспортных уровней.

Крупногабаритное ЛО, собираемое на месте эксплуатации, устанавливают и оценивают по сборочным единицам.

4 КОНТРОЛЬ И ОЦЕНКА БЕЗОПАСНОСТИ

4.1 Анализ конструкторской документации

4.1.1 При анализе КД проверяют ее соответствие комплексу нормированных требований безопасности к изделиям данного типа (модели) в части наличия и функциональных свойств средств обеспечения безопасности. Анализ КД, по решению проводящего оценку органа, может быть совмещен с проверками и испытаниями или проведен выборочно.

4.1.2 Если при анализе КД выявлены несоответствия конструкции требованиям безопасности, то по решению проводящего оценку органа дальнейшие работы могут быть прекращены либо, при возможности оперативной доработки, продолжены.

4.2 Испытания электробезопасности

4.2.1 Испытание сопротивления изоляции проводят постоянным током напряжением 500 В мегомметром не ниже класса 2,5 не менее чем в двух точках каждой машины и расположенных отдельно агрегатов и механизмов ЛО.

Методы испытания - по ГОСТ 27487, [4] и ТУ на изделие.

4.2.2 Испытание напряжением на пробой изоляции проводят в течение 1 мин напряжением не менее 1500 В переменного тока. Испытательное напряжение должно быть равно 85% самого низкого напряжения, на которое все элементы и устройства были испытаны до монтажа.

Методы испытаний - по ГОСТ 27487, [4] и ТУ на изделие.

Примечание - Компоненты электрооборудования, которые могут быть повреждены испытательным напряжением по 4.2.1 и 4.2.2, должны быть изолированы от его воздействия.

4.2.3 Непрерывность цепи защиты и наличие надежного заземления проверяют путем осмотра и проверки омметром класса не ниже 2,5 сопротивления между контактным зажимом наружного защитного провода и любой электропроводящей частью электрооборудования или ЛО, в частности, между болтом заземления и металлическими частями ЛО, содержащими электрооборудование. У передвижного ЛО проверяют заземление рельсов, по которым оно перемещается.

4.2.4 Безопасность напряжения электросети местного освещения и питания ремонтного инструмента, не отключаемой при размыкании вводного выключателя, проверяют вольтметром класса не ниже 2,5 в розетках или патронах этой сети. Напряжение не должно быть более 40 В. Напряжение в подобной сети, прерываемой при размыкании вводного выключателя, контролируют аналогично перед испытанием на холостом ходу.

4.3 Методами осмотра и опробывания определяют:

- приспособленность деталей и сборочных единиц массой свыше 20 кг к безопасной строповке при погрузке, разгрузке, монтаже и ремонте;

- наличие маркировки массы на элементах ЛО, устанавливаемых или снимаемых во время эксплуатации;

- наличие и надежность крепления, достаточность толщины, невозможность снятия без специального инструмента защитных ограждений движущихся частей, окраска последних по ГОСТ 12.4.026 при невозможности установки ограждений;

- наличие у ЛО, выделяющего при работе вредные вещества, кожухов, колпаков и других укрытий с патрубками для присоединения к вентиляционной системе; наличие у этих укрытий дверец и люков для осмотра, обслуживания и ремонта с блокировками, исключающими работу при открытых дверцах и люках;

- невозможность попадания вне оборудования рабочих, технологических и смазочных жидкостей и их контакта с расплавленным металлом или его брызгами; соответствие ЛО требованиям пожарной безопасности по ГОСТ 12.1.004;

- применение рабочих, технологических и смазочных жидкостей, не создающих взрывоопасных смесей и паров; достаточность конструктивных мер обеспечения безопасности по ГОСТ 12.1.010;

- наличие на открываемых вручную ограждениях массой свыше 6 кг рукояток, скоб или других устройств для их удержания, предупредительного знака снаружи и окраски изнутри в сигнальный цвет по ГОСТ 12.4.026;

- наличие подобных знаков и окраски на дверях ниш и крышах корпусов с передачами или механизмами, нуждающимися в периодических осмотрах, обслуживании, замене деталей;

- экранирование или укрытие трубопроводов водяного пара с давлением 0,07 МПа (0,7 кгс/см) и воды температурой более 388 К (115 °С) на всех участках. Их прорыв может привести к попаданию на работающих;

- безопасность прохода на рабочее место и выхода с него, наличие переходных мостиков через конвейеры и транспортеры;

- наличие устройств, исключающих пуск и работу ЛО при разомкнутых блок-контактах;

- наличие средств обеспечения безопасности узлов, работающих под давлением и (или) при высокой температуре;

- безопасность технического обслуживания, устранения технических и технологических отказов; достаточность проходов, отсутствие острых выступов, наличие мест установки домкратов, талей, подвода выкатных тележек, мостиков к местам возможных заторов и т.п.;

- наличие на панелях, пультах и постах управления надписей или символов, указывающих назначение каждого органа управления;

- централизацию управления автоматизированными комплексами (АК), наличие сигнализации и (или) мнемосхем, информирующих о работе АК, звуковой и (или) световой сигнализации о пуске; наличие у оборудования, входящего в АК, пультов, сблокированных с центральным, для аварийного отключения каждой единицы оборудования или АК в целом, а также возможность аварийного останова с каждого рабочего места;

- наличие замкнутого рабочего пространства или надежных ограждений, препятствующих вылету зернистых материалов из формовочных и стержневых машин импульсного и пескодувного действия, дробеметных и дробеструйных очистных машин, гидроабразивных и гидравлических камер;

- выполнение требований КД по балансировке быстровращающихся роторов, а у дисбалансных вибровозбудителей - наличие прочных кожухов и надежного крепления дисбалансов;

- наличие смотровых окон у машин с замкнутым рабочим пространством (при необходимости - со стеклоочистителями) и дверей, обеспечивающих беспрепятственный выход из рабочего пространства и снабженных блокировками или отпираемых ключами либо специальным инструментом для входа;

- наличие у расходных емкостей: сигнализаторов предельных уровней загрузки, у емкостей большой вместимости - перекрытий или ограждений, а у емкостей для материалов с вредными выделениями - герметичных укрытий с патрубками для подключения к вентиляционной системе;

- соответствие зоны обзора оператора его зрительным возможностям.

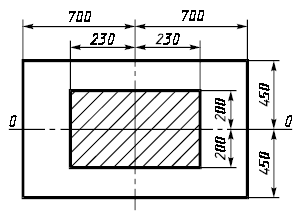

4.3.1 Обзорность с постоянного рабочего места оператора определяют от точек, расположенных на высоте 1600 мм - при работе стоя и на высоте 1150 мм - при работе сидя, с помощью контрольного стекла, закрепляемого перед лицом оператора на расстоянии 400 мм (рисунок 1). Контрольное стекло рекомендуется выполнять из прозрачного пластического материала с разметкой пунктирными и сплошными черными линиями. Уровень глаз оператора отмечен осями О-О. В створе линии разметки ставят вешки у ближайших и самых удаленных границ наблюдаемого оборудования.

Рисунок 1

Обзорность признают хорошей, если все подлежащие контролю приборы и предметы обозримы в прямоугольнике 460х400 мм, и удовлетворительной, если объекты наблюдения обозримы в прямоугольнике 1400х900 мм, причем из прямоугольника 460х400 мм выпадают только те объекты наблюдения, отмечать положение, состояние или показания которых требуется не чаще пяти раз в час.

4.4 Измерением линейных и угловых размеров проверяют:

- соответствие требованиям ГОСТ 12.2.062 высот ограждений и безопасных расстояний от кромки ограждения до пола (площадки) и ближайшей точки опасного предмета;

- соответствие требованиям ГОСТ 12.2.046.0 толщин ограждений, размеров ячеек или отверстий в сетчатых и перфорированных ограждениях; размеры рабочих площадок и лестниц, ширин проходов; просветы между полом и дном гидрососудов, между полом (настилом) и поворотными рычагами и тягами формовочных машин с перекидным столом; расстояния между кнопками (рычагами) двуручного управления; у передвижных пескометов - расстояния от головки рельса до нижней грани кожухов колес и до опор на рамах;

- соответствие требованиям ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061, ГОСТ 12.2.064, ГОСТ 21752, ГОСТ 21753 размеров и расположения рабочих мест, органов управления и пультов.

Определение размеров может быть выборочным, с оценкой части размеров визуально. Определение уклонов лестниц рекомендуется проводить по тангенсу угла - отношению проекции лестницы к ее высоте.

4.5 Соответствие усилий на органах управления требованиям ГОСТ 21753, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615 определяют динамометрами сжатия или растяжения по ГОСТ 13837 соответственно типу приводного элемента. Для приводных элементов, требующих усилий не более 10 Н, применяют гири, воздействующие на приводной элемент через подставку или струну. Результат измерения пересчитывают в ньютонах.

4.6 Проверки и испытания безопасности при обкатке на холостом ходу

4.6.1 Перед испытанием включают подачу электроэнергии вводным включателем, для пневматического и работающего от группового гидропривода ЛО - открытием входного вентиля.

До пуска ЛО проводят испытания пневмо-, гидро- и смазочных систем на прочность и герметичность по ГОСТ 12.3.001, ГОСТ 18460, ГОСТ 24054, ГОСТ 29010, ГОСТ 29014 и ГОСТ 29015, а также безопасного напряжения местного освещения по 4.2.4.

4.6.2 У однооперационного ЛО с непрерывным движением рабочих органов и рабочим пространством, закрытым колпаком, кожухом или надвижным укрытием для охлаждения формовочных материалов, сит, смесителей, аэраторов, выбивных решеток и барабанов, других подобных машин при обкатке на холостом ходу визуально и опробыванием проверяют:

- правильность направления движения рабочего органа - наблюдением через смотровые окна или по направлению движения первого элемента привода;

- срабатывание защитных блокировок: при открытии и неполном закрытии смотровых люков, дверец, загрузочных и разгрузочных люков, отключении вытяжной вентиляции ЛО отключается, пуск при открытых блокируемых устройствах не происходит.

4.6.3 Испытания на холостом ходу многооперационного ЛО осуществляют включением во всех предусмотренных режимах многократными переключениями органов управления и срабатыванием рабочих органов. Продолжительность обкатки на холостом ходу не должна быть менее 1 ч непрерывной работы. Число переключений каждого рабочего органа не должно быть менее 5. Более высокие требования к продолжительности испытаний и количеству переключений устанавливаются в стандартах, ТУ (ТЗ), программах и методиках испытаний на конкретные типы или модели изделий.

При испытании проверяют:

- действие всех рабочих механизмов в заданной последовательности, невозможность включения и (или) выполнения несовместимых и непоследовательных операций, остановку ЛО при неправильных включениях и при аварийном останове, безопасный возврат элементов ЛО в исходное положение;

- отсутствие опасных перемещений рабочих органов при отключении энергоснабжения и при его последующем включении;

- срабатывание блокировок, отключающих ЛО при любом нарушении условий безопасности: снятии ограждений, открывании дверей и люков в рабочее пространство или другую опасную зону, отключении вытяжной вентиляции, превышении рабочими параметрами процесса установленных пределов, неплотном прижиме оснастки, неполном закрытии подвижных ограждений и т.д., которые могут вызвать выброс смеси, металла и других материалов;

- срабатывание конечных выключателей, ограничителей ходов, нагрузок;

- работу устройств пооперационного и автоматического управления, выполнение технологических операций в заданной последовательности и в соответствии с надписями и символами у рычагов, рукояток и кнопок управления, надежность фиксации последних в каждом положении;

- отсутствие утечек рабочей среды из пневмо-, гидро- и смазочных систем. Вынос рабочей жидкости на штоках и плунжерах, протечки из заправочных горловин и другие технически неизбежные капельные потери должны собираться в поддонах, желобах, корытах, не создавая потеков на ЛО и не попадая на пол и настил;

- срабатывание автоматической и автономной сигнализации о пуске, если она предусмотрена КД.

4.6.4 У пескометов дополнительно проверяют:

- наличие и работу фары на головке;

- радиальное биение ротора головки относительно места крепления дуги в кожухе, угол наклона малых рукавов к горизонтали, свободный ход рукавов. Самопроизвольное опускание головки пескометов с механизмом подъема рукавов проверяют в соответствии с разделом 4 ГОСТ 19498.

У передвижных пескометов, кроме того, проверяют:

- автоматическую подачу звукового сигнала при включении движения пескомета и возможность включения этого сигнала вручную;

- автоматическое отключение привода движения при подходе к конечным точкам пути и остановку пескомета без толчков и ударов.

Продолжительность испытания пескометов на холостом ходу - не менее 4 ч непрерывной обкатки.

4.6.5 Испытание пескодувных стержневых машин на холостом ходу осуществляют не менее чем двенадцатикратным включением каждого механизма в пооперационном режиме и не менее чем двухчасовой непрерывной работой в автоматическом и (или) полуавтоматическом режимах.

Методы испытаний - по ГОСТ 8907.

4.7 Испытания под нагрузкой и в работе

4.7.1 Испытания проводят при работе ЛО в производственном режиме с получением продукции либо с имитацией этого режима с помощью балласта, утяжеленных опок и других имитаторов в зависимости от назначения и типа ЛО.

4.7.2 Испытания в работе и с имитаторами нагружения осуществляют включением ЛО в предусмотренных эксплуатационной документацией режимах. При испытаниях должно быть получено не менее десяти единиц штучной продукции (готовых форм, стержней, отливок), выполнено не менее пяти циклов очистки, продолжительность работы машин непрерывного действия должна быть не менее 5 мин, если другие, более высокие требования, не установлены в стандартах, ТУ (ТЗ) и программах и методиках испытаний конкретных типов или моделей ЛО.

Для ЛО периодического действия с циклом 3 с и менее продолжительность испытания - не менее 60 с.

При испытаниях проверяют:

- действие всех рабочих механизмов в заданной последовательности, соответствие наибольших грузоподъемности, объемов или масс замесов или загрузки и других определяющих характеристик требованиям стандартов, ТУ (ТЗ), соответствие токов нагрузки, давлений в пневмо-, гидро- и смазочных системах паспортным данным;

- невозможность включения и (или) выполнения несовместимых или непоследовательных операций;

- отсутствие самопроизвольных перемещений рабочих органов: поднятых перекидных или поворотных столов, скиповых подъемников, подъемных ворот и т.д. при прекращении подачи энергии;

- отсутствие выбросов: смеси из пескодувных и импульсных формовочных и стержневых машин, абразивов из дробеметного и дробеструйного очистного оборудования;

- срабатывание блокировок, предотвращающих выполнение рабочих ходов при незакрытых ограждениях, шиберах или неприжатых пескодувных резервуарах, незакрытых и незапертых пресс-формах и кокилях, неприжатых мундштуках, отключенной вентиляции и других опасных условиях. Для проверки готовности к выполнению рабочего хода применяют искусственное создание помех перемещению рабочих органов и защитных устройств, чтобы проконтролировать надежное срабатывание блокировок;

- срабатывание устройств, исключающих движение подвижной плиты при обслуживании пресс-форм или кокилей;

- срабатывание блокировок, исключающих работу дробеметного и дробеструйного оборудования при открытых дверях, незакрытой крышке дробеметного аппарата и обеспечивающих выключение аппаратов и автоматическое прекращение подачи абразива, а при работе дробеструйщика внутри камеры - делающих невозможным включение других аппаратов;

- вибрационные и шумовые характеристики.

4.7.3 Испытания характеристик шума и вибрации следует проводить, как правило, при производственном режиме. Допускается испытание этих характеристик при имитирующем нагружении, если оно достаточно воспроизводит шумы и вибрации производственного процесса для дробеметного и дробеструйного оборудования, галтовочных барабанов, выбивных решеток, смесителей. Характеристики загружаемых в них материалов и предметов, массы или объемы загрузки должны соответствовать паспортным.

4.7.4 Методы определения шумовых характеристик - по ГОСТ 12.1.028, ГОСТ 12.1.050. Перед испытанием ЛО должны быть определены шумовые характеристики расположенного вблизи оборудования. Если уровень помех ниже уровня шума испытуемого оборудования на 10 дБА или более, помехи не учитывают. Если менее, то проводят корректировку по ГОСТ 12.1.028 или окружающее оборудование на время проведения измерений отключают, или экранируют.

4.7.5 Шумовые характеристики ЛО с непостоянным уровнем шума определяют не менее чем по пяти рабочим циклам. За результат принимают среднее арифметическое значение.

4.7.6 Уровень непостоянного шума на рабочих местах определяют в следующих точках:

- у формовочных машин с фиксированным рабочим местом на расстоянии 0,5 м от фронта стола на высоте 0,8 м над ним, при переменном рабочем месте - не менее чем в восьми эквидистантных точках на высоте 1,6 м от пола (площадки) и на расстоянии 1 м от шумоизлучающих поверхностей;

- у пескометов с ручным ведением головки на расстоянии 0,5 м от головки на продолжении оси ротора, у пескометов передвижных с креслом на головке на расстоянии 0,8 м от сидения и 0,6 м от головки; у пескометов с дистанционным управлением головкой не проверяют;

- у пескодувных стержневых машин с пооперационным и полуавтоматическим управлением и фиксированным рабочим местом на расстоянии 0,5 м от фронта пульта и на высоте 0,8 м над плоскостью стола или другой опорой стержневого ящика; для машин с автоматическим управлением - в зоне перемещения оператора на расстоянии 1 м от фронта машины в трех точках: по оси пескодувной головки и в 1 м справа и слева от него на высоте 1,6 м;

- у выбивного оборудования измерения проводят не менее чем в шести эквидистантных точках в 1 м от шумоизлучающих поверхностей на высоте 1,6 м; для транспортирующих решеток по две точки должны располагаться у загрузочного и разгрузочного концов;

- у очистного оборудования измерения проводят не менее чем в восьми эквидистантных точках в 1 м от контура машины на высоте 1,6 м; при наличии постоянного рабочего места, например, у дробеметных столов измерения проводят на позиции загрузки-выгрузки на расстоянии 0,5 м фронта машины. При управлении рабочим процессом изнутри камеры измерения проводят на рабочем месте оператора в тылу факела абразива;

- у машин для литья под давлением и в кокиль с пооперационным управлением место измерения - на расстоянии 0,5 м от подвижного ограждения и линии, касательной к неподвижным плитам, на высоте 1,6 м. Для машин с автоматическим управлением измерения проводят на той же высоте в восьми эквидистантных точках по контуру машины на расстоянии 1 м от него. Печи, выступы направляющих, колонн и т.п. при формировании контура не учитывают. Машины с коротким циклом (менее 3 с) проверяют в течение 60 с работы;

- у машин для центробежного литья измерения проводят на расстоянии 0,5 м от пульта и на местах расположения заливщиков. За результат измерения принимают большее из полученных значений;

- у АК измерения проводят на каждом рабочем месте на расстоянии 0,5 м от пульта, а при отсутствии постоянного рабочего места - не менее чем в восьми эквидистантных точках по контуру каждого входящего в АК элемента на высоте 1,6 м.

4.7.7 Шумы от операций, не выполняемых машиной: обстукивание опок и стержневых ящиков, обдувка и опрыскивание модели, сталкивания опок и отливок и т.п. (если они не входят в машинный цикл) исключают устранением этих операций или переходом на пооперационный режим, когда без них нельзя обойтись на других режимах.

4.7.8 Для машин с постоянным шумом, если они по характеру работы не требуют присутствия оператора, шумовые характеристики определяют по контуру машины при работе в течение 60 с согласно [5].

4.7.9 Допускается определение шумовых характеристик при испытании на холостом ходу или с имитаторами нагружения, если имеются достоверные данные о различиях уровней шума при указанных и производственных режимах (кроме сертификационных и периодических испытаний). Для ЛО, указанного в 4.7.3, шумовые и вибрационные характеристики можно определять с имитаторами нагружения также и при сертификационных и периодических испытаниях.

4.7.10 Вибрационные характеристики ЛО определяют в работе и под нагрузкой на постоянных рабочих местах. Для оборудования, требующего периодического контроля, испытания на вибрацию не проводят.

4.7.11 Методы определения вибрационных характеристик - по ГОСТ 12.1.012 с расположением вибропреобразователя на рабочих местах в зависимости от типа и конструкции ЛО:

- у смесителей чашечных периодического действия на полу рабочей площадки вблизи пробоотборника, у смесителей холоднотвердеющих смесей и пескометов с ручным ведением головки на рукоятках головки;

- у формовочных машин и вибрационных столов с пультом управления на полу у пульта; у машин с клапанно-золотниковым воздухораспределением на полу (настиле) перед колонкой управления и на колонке;

- у передвижных пескометов с креслом оператора на головке на сиденьи кресла, подножке и органах управления;

- у выбивного оборудования - на полу на рабочем месте оператора или вспомогательного рабочего, при наличии кабины на сиденьи кресла и на полу;

- у гидравлических и гидроабразивных камер на полу рабочей площадки и рукоятках зафиксированного гидромонитора;

- у очистного оборудования, при наличии постоянных рабочих мест, на полу (площадке) перед пультом или панелью управления;

- у машин для литья под давлением и в кокиль на полу перед пультом управления;

- у машин для центробежного литья на полу в 0,5 м от пульта и на местах расположения заливщиков.

4.7.12 Необходимость и места измерения вибрации на рабочих местах уточняют при приемочных испытаниях в зависимости от конструкции ЛО и фундаментов, типов и эффективности применяемых локальных средств виброзащиты и виброизоляции.

4.7.13 Микроклимат на рабочих местах и качество воздуха рабочей зоны устанавливают по ГОСТ 12.1.005 и [6].

5 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ОЦЕНКИ

5.1 Результаты оценки безопасности оформляют "Протоколом контроля требований безопасности к конструкции литейного оборудования" согласно приложению 2 к ГОСТ 12.2.046.0.

5.2 Результаты определения шумовых характеристик оформляют "Протоколом определения шумовых характеристик литейного оборудования" согласно приложению 10 [5].

ПРИЛОЖЕНИЕ А

(обязательное)

ДОПУСКАЕМЫЕ ЗНАЧЕНИЯ ПОГРЕШНОСТЕЙ ИЗМЕРЕНИЯ

Измеряемый параметр | Допускаемая погрешность | |

абсолютная | относительная, % | |

1 Линейный размер, мм: | ||

до 5 | 0,1 | - |

св. 10 " 1100 | 1 | - |

" 100 " 1000 | 5 | - |

" 1000 " 10000 | - | 1 |

" 10000 | - | 0,1 |

2 Масса, г: | ||

до 1 | 0,1 | - |

св. 1 " 100 | 0,2 | - |

" 100 " 1000 | 5 | - |

" 1000 " 1000000 | - | 0,5 |

" 1000000 | - | 0,25 |

3 Скорость: | ||

линейная, м/с: | ||

до 5 | 0,1 | - |

св. 5 | - | 1,5 |

объемная, л/с: | ||

до 100 | 1 | - |

св. 100 | - | 1 |

частота вращения, 1/мин | - | 1 |

4 Время, с: | ||

до 300 | 1 | - |

св. 300 " 3600 | - | 0,2 |

" 3600 | - | 0,1 |

5 Площадь, м | - | 1 |

6 Сила, Н | - | 3 |

7 Угловые величины | 1 ° | - |

8 Объем, м | - | 1,5 |

9 Освещенность, лк | - | 10 |

10 Виброскорость и виброускорение, дБА | 2 | - |

11 Уровень звука, дБА | 2 | - |

12 Относительная влажность при 20 °С | - | 10 |

13 Уровень звукового давления, дБА | 2 | - |

14 Температура, °С | 1 | |

ПРИЛОЖЕНИЕ Б

(справочное)

БИБЛИОГРАФИЯ

[1] | Правила устройства и безопасной эксплуатации грузоподъемных кранов |

[2] | Правила безопасности в газовом хозяйстве |

[3] | Правила устройства и безопасной эксплуатации сосудов, работающих под давлением |

[4] | Правила устройства электроустановок |

[5] | РД 2Н89-2-90 Оборудование для литейного производства. Методы установления значений и определения шумовых характеристик |

[6] | МУ 3936-85 Контроль содержания вредных веществ в воздухе рабочей зоны |

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1999