ГОСТ 19497-90

Группа Г44

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАШИНЫ ЛИТЕЙНЫЕ КОКИЛЬНЫЕ

Общие технические условия

Chill die casting machines. General specifications

ОКП 38 4180

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

Н.И.Зинкевич, В.И.Стрельцов, В.Н.Свищ

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 28.03.90 N 665

3. Срок проверки 1996 г., периодичность проверки 5 лет

4. ВЗАМЕН ГОСТ 9451-84, ГОСТ 19497-80

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта |

ГОСТ 4.90-83 | 2.2.21 |

ГОСТ 12.1.019-79 | 2.3 |

ГОСТ 12.1.028-80 | 4.6 |

ГОСТ 12.1.030-81 | 2.3 |

ГОСТ 12.1.050-86 | 4.6 |

ГОСТ 12.2.046.0-90 | 2.3; 4.9 |

ГОСТ 12.2.049-80 | 2.3 |

ГОСТ 12.2.072-82 | 2.3 |

ГОСТ 2789-73 | 2.2.19 |

ГОСТ 6540-68 | 2.2.12 |

ГОСТ 9833-73 | 2.2.18 |

ГОСТ 10580-74 | 2.1; 2.4; 3.1; 5.1 |

ГОСТ 14896-84 | 2.2.18 |

ГОСТ 15150-69 | 2.1; 5.3 |

ГОСТ 16770-86 | 2.2.8 |

ГОСТ 17411-91 | 2.2.8 |

ГОСТ 18460-91 | 2.2.8 |

ГОСТ 22133-86 | 2.2.6 |

ГОСТ 22704-77 | 2.2.18 |

ГОСТ 27487-87 | 2.2.13 |

ГОСТ 27713-88 | 2.2.1 |

6. Ограничение срока действия снято Постановлением Госстандарта от 19.03.92 N 226

7. ПЕРЕИЗДАНИЕ (октябрь 1996 г.) с Изменением N 1, утвержденным в марте 1992 г. (ИУС 6-92)

Настоящий стандарт распространяется на машины кокильные однопозиционные и секции кокильные многопозиционных кокильных машин общего назначения, применяемых для изготовления отливок из черных и цветных сплавов.

Требования пп.1.1 (кроме примечаний), 2.1-2.2.4; 2.2.6; 2.2.8-2.2.10; 2.2.12-2.2.19; 2.3-3.2.3; 3.2.5-3.4; 4.1-4.6; 4.9-4.12; разд.5; 6; 7 настоящего стандарта являются обязательными, другие требования - рекомендуемыми.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Основные параметры и размеры кокильных машин должны соответствовать указанным в таблице.

Наименование параметра и размера | Значение параметра | ||||||||||

Размеры рабочего места на плитах для крепления частей кокиля, мм | 320х х250 | 400х х320 | 500х х400 | 630х х500 | 800х х630 | 1000х х800 | 1250х х1000 | 1600х х1250 | |||

Наименьшее расстояние между плитами, мм | 320 | 400 | 500 | 630 | 800 | 1000 | |||||

Ход плиты, мм, не менее | для машин с вертикальным разъемом | при одной подвижной плите | 320 | 400 | 500 | 630 | 800 | ||||

при двух подвижных плитах | 200 | 250 | 320 | 400 | 500 | ||||||

для машин с горизонтальным разъемом | 200 | 250 | 320 | 400 | 500 | ||||||

Ход металлического стержня, мм, не менее | нижнего | 50 | 100 | ||||||||

верхнего | 200 | 320 | 500 | 630 | 800 | ||||||

бокового | 125 | 160 | 200 | 250 | |||||||

Усилие раскрытия кокиля (выталкивание отливки), кН, не менее | 35 | 40 | 50 | 100 | 125 | 160 | 250 | 400 | |||

Усилие извлечения стержня, кН, не менее | нижнего и бокового | 50 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | ||

верхнего | 80 | 160 | 320 | 500 | |||||||

Машинное время цикла (холостого), с, не более | для машин с одной и двумя подвижными плитами (с удалением отливок на провал) | 6 | 10 | 12 | 16 | 24 | 40 | ||||

для машин, имеющих две и более подвижные плиты и устройство для съема отливок | 30 | 40 | 50 | 60 | 120 | ||||||

Производительность | 30 | 28 | 21 | 18 | 15 | 12 | 8 | 3 | |||

Технологическое время | 87 | 95 | 130 | 160 | 190 | 250 | 390 | 1080 | |||

________________

* - технологическое время, затрачиваемое на заливку металла в кокиль, кристаллизацию отливки и обслуживание кокиля (очистка, покраска и установка песчаных стержней), с.

Примечания:

1. По заказу потребителя допускается изготовление машин с наименьшим расстоянием между плитами, ходом плиты и металлического стержня, установленным для соседних типоразмеров, а также с меньшими размерами рабочего места на плитах, равными указанным для соседнего меньшего типоразмера.

2. Производительность рассчитывают по формуле

![]() , (1)

, (1)

где - машинное время цикла, затрачиваемое на операции по сборке и разборке кокиля, выталкивания и съема отливки, с.

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Машины должны изготовляться в соответствии с требованиями ГОСТ 10580*, настоящего стандарта и по технической документации, утвержденной в установленном порядке, в климатическом исполнении УХЛ категории 4 по ГОСТ 15150.

_______________

* На территории Российской Федерации действует ГОСТ 10580-2006, здесь и далее по тексту. - ..

2.2. Требования к конструкции машин

2.2.1. Присоединительные размеры крепления кокилей должны соответствовать ГОСТ 27713.

2.2.2. Машины должны обеспечивать работу в наладочном (пооперационном) и полуавтоматическом режимах.

2.2.3. В конструкции машин должны быть предусмотрены следующие устройства:

охлаждения кокиля и рабочей жидкости гидропривода;

выталкивания отливок из кокиля;

съема и передачи отливок;

централизованной смазки основных трущихся поверхностей подвижных органов при наличии более восьми точек смазки;

установки времени выдержки отливки в кокиле;

контроля температуры частей кокиля.

2.2.4. Конструкция машин должна предусматривать возможность установки устройств:

стартового (первоначального разогрева) кокиля;

нанесения защитных покрытий на рабочую поверхность кокиля.

2.2.5. По требованию потребителя машины должны быть снабжены устройствами:

дозированной заливки металла в кокиль при изготовлении отливок из алюминиевых сплавов;

термостатирования кокиля (только для однопозиционных машин);

программного управления операциями технологического процесса.

При этом машины должны обеспечивать возможность работы в автоматическом цикле с этими устройствами.

2.2.6. Конструкция машин должна обеспечивать:

легкодоступную и безопасную заливку металла в кокиль существующими средствами;

легкодоступную и безопасную установку в кокиль песчаных стержней, металлических вставок и арматуры;

замену кокильной оснастки в соответствии с требованиями технической документации на машины конкретных моделей;

регулируемость скорости перемещения подвижных частей механизмов во всех предусмотренных циклах;

соответствие внешнего вида требованиям ГОСТ 22133.

2.2.7. По согласованию между изготовителем и потребителем машины должны обепечивать возможность их наклона в процессе заливки в кокиль.

2.2.8. Гидравлические приводы - по ГОСТ 16770, ГОСТ 17411, пневмоприводы - по ГОСТ 18460.

2.2.9. Индивидуальный гидравлический привод должен отключаться одновременно с остановкой машины при нажатии кнопки "Стоп".

При групповом гидроприводе одновременно с остановкой любой машины от кнопки "Стоп" должно быть обеспечено отключение машины от магистрали "Давление".

2.2.10. Органы управления, электро-, гидро- и пневмоаппаратура машин должны обеспечивать возможность подключения в цикл работы не менее 2-х дополнительных цилиндров.

(Измененная редакция, Изм. N 1).

2.2.11. По согласованию изготовителя с потребителем машины должны обеспечивать возможность работы на негорючей рабочей жидкости, при этом параметры машин, указанные в настоящем стандарте, подлежат уточнению.

2.2.12. Диаметры гидравлических и пневматических цилиндров и штоков - по ГОСТ 6540.

2.2.13. Электрооборудование должно соответствовать требованиям ГОСТ 27487*.

_______________

* На территории Российской Федерации действует ГОСТ Р МЭК 60204.1-99. - .

2.2.14. Компоновка и монтаж гидро-, пневмо- и электрооборудования должны обеспечивать удобство осмотра и профилактических работ, коммуникации должны прокладываться с учетом требования безопасности и эстетики.

2.2.15. Машины должны иметь возможность встраивания в роботизированные технологические комплексы (РТК) и автоматизированные линии с автоматизацией технологических операций по заливке металла, съему и передаче отливок, отделению литников и т.п.

2.2.16. Все поверхности трения машины должны быть предельно защищены от попадания на них брызг металла, песка и технологических красок, наносимых на рабочую поверхность кокилей.

2.2.17. Поверхности трения направляющих, по которым перемещаются плиты для крепления частей кокиля, должны иметь твердость 46...53 HRC на глубину

1,0...1,2 мм.

2.2.18. Термообработка, гальванопокрытие и шероховатость рабочих поверхностей гильз и штоков цилиндров - по ГОСТ 9833, ГОСТ 14896 и ГОСТ 22704.

2.2.19. Поверхности трения всех стальных цилиндрических направляющих подкокильных плит и остальных механизмов машины должны иметь антикоррозионное и износостойкое покрытие Х36б твердое или другое, не уступающее по стойкости, шероховатость при этом не должна превышать 0,32 мкм по ГОСТ 2789.

2.2.20. Средняя наработка на отказ - не менее 30 ч;

гамма-процентный ресурс до первого капитального ремонта не менее 9500 ч.

(Измененная редакция, Изм. N 1).

2.2.21. Удельные показатели массы, расхода электроэнергии определяют расчетным путем по ГОСТ 4.90 и указывают в нормативно-технической документации на конкретную машину.

2.3. Требования безопасности - по ГОСТ 12.1.019, ГОСТ 12.1.030, ГОСТ 12.2.046.0*, ГОСТ 12.2.049, ГОСТ 12.2.072**.

_______________

* На территории Российской Федерации действует ГОСТ 12.2.046.0-2004, здесь и далее по тексту;

** На территории Российской Федерации действует ГОСТ 12.2.072. - .

2.4. Требования к комплектности, маркировке и упаковке - по ГОСТ 10580.

3. ПРИЕМКА

3.1. Для проверки соответствия машин требованиям ГОСТ 10580, настоящего стандарта и технических условий на конкретную машину проводятся приемо-сдаточные и периодические испытания.

3.1.1. Проверку работы машин в наладочном (пооперационном) и полуавтоматическом режимах следует проводить в соответствии с требованиями технической документации на конкретную машину.

3.1.2. Перед началом любых испытаний должно быть проведено соответствие требованиям безопасности.

3.2. Приемо-сдаточным испытаниям следует подвергать каждую машину.

3.2.1. При испытании машины на холостом ходу должны быть проверены:

1) отделка машины;

2) герметичность уплотнений гидро- и пневмосистем, работа всех органов управления;

3) действие защитных и предохранительных устройств;

4) действие всех рабочих механизмов машины, электро-, гидро- и пневмооборудования во всех режимах работы машины;

5) рабочее давление в гидро- и пневмосистемах;

6) работа систем смазки и охлаждения;

7) установившаяся температура нагрева подшипников. Не подлежат проверке узлы и сборочные единицы, полученные по кооперации и прошедшие входной контроль;

8) шумовые и вибрационные характеристики;

9) машинное время цикла (холостого);

10) масса машины (одна машина из первой партии годового выпуска).

3.2.2. При испытании машины под нагрузкой должны быть проверены:

1) рабочее давление в гидро- и пневмосистемах;

2) герметичность уплотнений гидро- и пневмосистем;

3) действие всех рабочих механизмов машины, электро-, гидро- и пневмооборудования во всех режимах работы машины;

4) работа систем смазки и охлаждения;

5) установившаяся температура нагрева подшипников. Не подлежат проверке узлы и сборочные единицы, полученные по кооперации и прошедшие входной контроль;

6) усилие раскрытия кокиля;

7) усилие выталкивания отливок;

8) усилие извлечения стержней;

9) установленная безотказная наработка в сутки;

10) шумовые и вибрационные характеристики.

3.2.3. Для машин установившегося производства проверку шумовых и вибрационных характеристик следует проводить периодически, выборочно. Объем выборки и периодичность проверок следует указывать в технических условиях на конкретную машину.

Контроль уровня вибрации машин, не создающих вибрацию или не передающего вибрацию на рабочие места, не проводят.

3.2.4. Порядок и планы проведения испытаний показателя "установленная безотказная наработка в сутки" регламентируются отраслевой нормативно-технической документацией и устанавливаются в технических условиях на конкретную машину.

3.2.5. Проверка соответствия нормам точности - по пп.4.11, 4.12.

3.3. Периодические испытания следует проводить в соответствии с требованиями настоящего стандарта и технических условий на конкретную машину, но не реже одного раза в три года.

3.3.1. При контроле основных параметров и размеров должны быть проверены:

1) размеры рабочего места на плитах для крепления частей кокиля;

2) наименьшее расстояние между плитами;

3) ход подвижных плит, металлических стержней и выталкивателей;

4) габаритные размеры машины.

3.3.2. Проверка соответствия нормам точности - по пп.4.11, 4.12.

3.3.3. При испытании машины в соответствии с назначением (испытание в работе) должны быть проверены:

1) действие всех рабочих механизмов машины, электро-, гидро- и пневмооборудования при различных режимах работы, установленных техническими условиями на конкретную машину;

2) работа систем смазки и охлаждения;

3) рабочее давление в гидро- и пневмосистемах;

4) производительность;

5) температура рабочей жидкости гидросистемы;

6) качество отливок;

7) расход электроэнергии;

8) расход воды на охлаждение рабочей жидкости и кокильной оснастки;

9) расход сжатого воздуха;

10) шумовые и вибрационные характеристики;

11) показатели надежности.

3.3.4. Порядок и планы проведения испытаний показателей надежности регламентируются нормативно-технической документацией на конкретную машину.

Подтверждение показателей надежности машин - по отраслевой нормативно-технической документации.

3.4. Продолжительность испытаний по пп.3.2.1, 3.2.2 и 3.3.3 устанавливают в нормативно-технической документации на каждую конкретную машину.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Методы испытаний должны соответствовать требованиям, установленным в настоящем стандарте и технических условиях на конкретную машину.

4.2. Параметры, выраженные линейными размерами, проверяют непосредственным измерением с помощью соответствующих средств измерений.

4.3. Машинное время цикла (холостого) определяют с помощью секундомера по его составляющим. Отсчет времени необходимо начинать с момента страгивания исполнительного органа с места до момента его остановки.

4.4. Величины усилий раскрытия кокиля, извлечения металлических стержней, выталкивания отливок () в килоньютонах определяются измерением динамометром растяжения или рассчитывают по формуле

![]() , (2)

, (2)

где - активная площадь поршня силового цилиндра, м

;

- показатель манометра высокого давления, МПа.

4.5. Производительность (), отливок в час, определяют по формуле

![]() , (3)

, (3)

где - среднее время цикла (промежуток времени между двумя выдачами отливок при непрерывной работе машины), с.

4.6. Методы определения шумовых характеристик - по ГОСТ 12.1.028*, ГОСТ 12.1.050.

_______________

* На территории Российской Федерации действует ГОСТ Р 51402-99. - .

4.7. Показатели надежности машин проверяют в соответствии с указаниями технических условий на конкретную машину.

4.8. Качество отливок проверяют в соответствии с техническими требованиями чертежа на отливку или по эталону-образцу, утвержденному в установленном порядке.

4.9. Требования контроля безопасности к конструкции машин должны соответствовать ГОСТ 12.2.046.0, разд.3 и установленным в технических условиях на конкретную машину.

4.10. Расход электроэнергии (кВт/ч), расход воды (м/ч), расход сжатого воздуха (м

/ч) определяют по показателям счетчиков-расходомеров с пересчетом на расход в час.

4.11. Проверке на точность должна подвергаться каждая машина после испытания под нагрузкой. Точность установки машин перед проверкой ![]() мм.

мм.

4.12. Нормы точности машин должны соответствовать указанным в пп.4.12.1-4.12.3.

4.12.1. Прямолинейность установочных поверхностей плит для крепления частей кокиля в различных направлениях.

Допуск прямолинейности - 0,2 мм на 1 м длины (выпуклость не допускается).

Метод проверки

К проверяемой поверхности прикладывают рабочей поверхностью поверочную линейку. Зазор между рабочей поверхностью линейки и проверяемой поверхностью измеряют щупом.

4.12.2. Параллельность установочных поверхностей плит для крепления частей кокиля

Допуск параллельности - 0,4 мм на 1 м длины.

Метод проверки

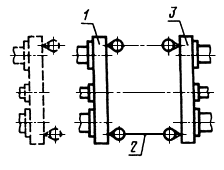

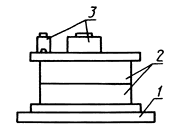

Микрометрическим нутромером 2 измеряют расстояние между поверхностями плит 1 и 3 для крепления частей кокиля по углам на расстоянии 10 мм от края плиты (черт.1).

а) для машин с вертикальным разъемом

| б) для машин с горизонтальным разъемом

|

Черт.1

Отклонение равно разности наибольшего и наименьшего показаний нутромера при любом положении плит.

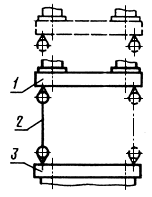

4.12.3. Перпендикулярность плиты поддона и боковых установочных поверхностей плит для крепления частей кокиля

Допуск перпендикулярности - 0,4 мм на 1 м длины.

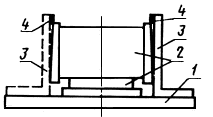

Метод проверки

На установочную поверхность плиты поддона 1 устанавливают поверочный угольник 2 так, чтобы его измерительная поверхность касалась установочной поверхности плиты 3 для крепления частей кокиля, а основание расположено вдоль оси машины (черт.2).

Черт.2

Зазор между измерительной поверхностью плиты измеряют щупом 4.

4.13. Проверки 4.12.2 и 4.12.3 норм точности машины следует проводить с установленным кокилем или имитатором кокиля в сомкнутом положении плит для крепления частей кокиля.

4.14. Нормы точности и методы проверок технологической оснастки и имитатора кокиля - в соответствии с приложением.

4.15. Внутризаводские ужесточенные нормы точности устанавливаются в технических условиях на конкретную машину.

4.16. Средства измерения, применяемые для контроля, указываются в технических условиях на конкретную машину.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование - по ГОСТ 10580 и техническим условиям на конкретную машину.

5.2. Машины в упакованном виде должны храниться в крытом, сухом помещении, не содержащем паров кислот, щелочей и других веществ, вызывающих коррозию металла.

5.3. Хранение должно соответствовать условиям 2 по ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Установку, монтаж машины и ее эксплуатацию производить согласно руководству по эксплуатации на конкретную машину.

6.2. При технических осмотрах машины, проводимых не реже одного раза в две недели, необходимо контролировать затяжку крепежа на крышках, фланцах и всех соединениях гидравлической системы.

6.3. Герметичность уплотнений, стыков и трубопроводов гидравлической системы следует проверять не реже одного раза в шесть месяцев давлением, превышающим рабочее не менее чем в полтора раза в течение 3 мин. Уплотнения, утратившие герметичность, необходимо заменить.

6.4. Установка кокилей производится только в наладочном режиме.

6.5. В эксплуатационной документации должны быть указаны наибольшие размеры и масса кокильной оснастки, металлоемкость кокиля, а также точки подвода воды, сжатого воздуха, природного газа, электроэнергии.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель гарантирует соответствие машин требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации. Гарантийный срок эксплуатации - 18 мес со дня ввода машин в эксплуатацию, но не позднее 6 мес - для действующих и 9 мес - для вновь строящихся предприятий, со дня поступления машины на предприятие или станцию назначения.

ПРИЛОЖЕНИЕ

Рекомендуемое

НОРМЫ ТОЧНОСТИ И МЕТОДЫ ПРОВЕРОК ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

И ИМИТАТОРА КОКИЛЯ ОДНОПОЗИЦИОННЫХ МАШИН И КОКИЛЬНЫХ СЕКЦИЙ МНОГОПОЗИЦИОННЫХ КОКИЛЬНЫХ МАШИН

1. Прямолинейность установочных поверхностей кокиля в различных направлениях

Допуск прямолинейности - 0,1 мм на 1 м длины (выпуклость не допускается).

Метод проверки. К проверяемой поверхности по различным направлениям прикладывают рабочей поверхностью поверочную линейку. Зазор между рабочей поверхностью поверочной линейки и проверяемой поверхностью измеряют щупом.

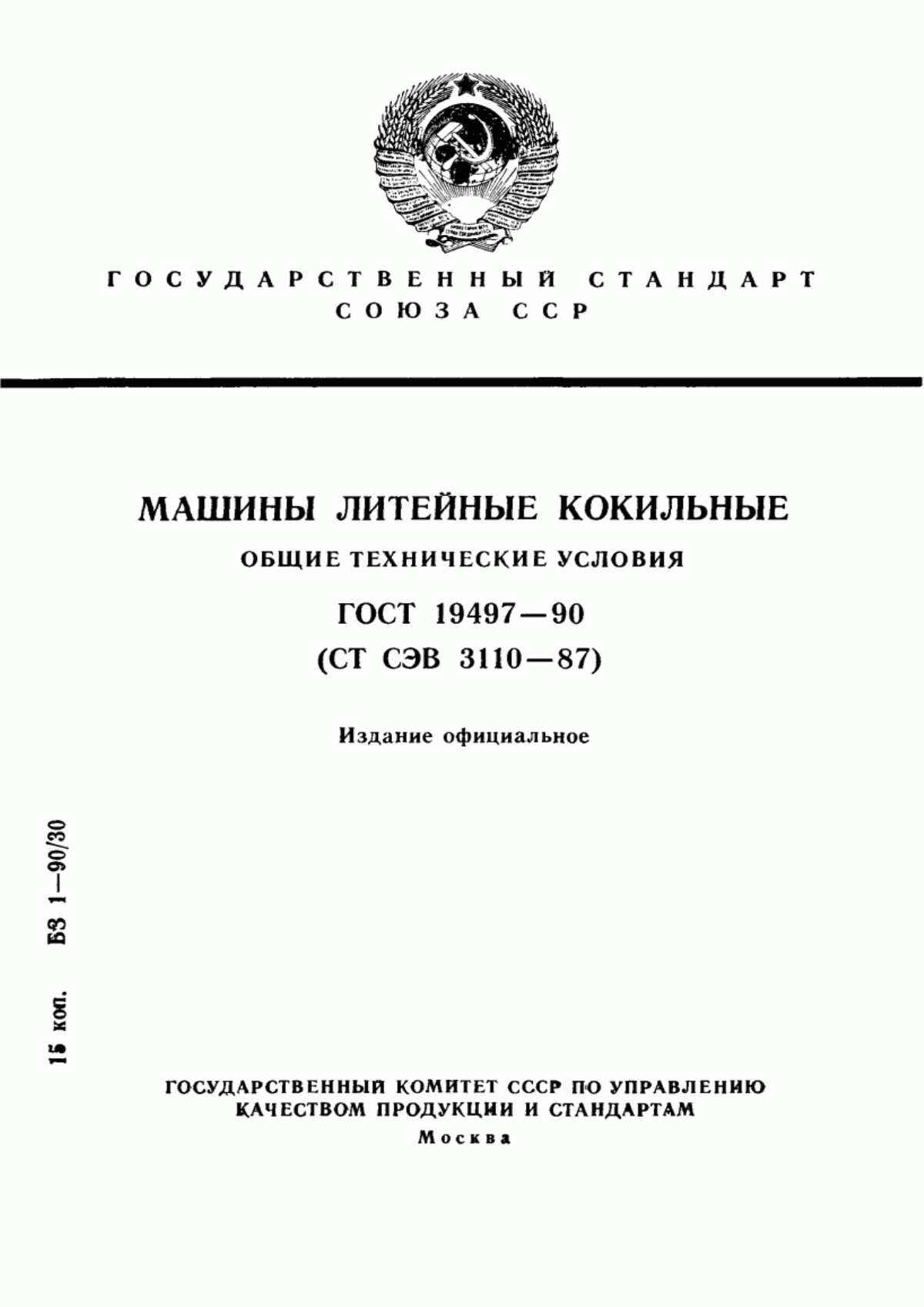

2. Параллельность установочных поверхностей кокиля в сборе

Черт.3

Допуск параллельности - 0,25 мм на 1 м длины.

Метод проверки. На поверочную плиту 1, выверенную по уровню, установочной поверхностью устанавливают кокиль в сборе 2. На верхнюю плоскость кокиля устанавливают брусковый уровень 3.

Отклонение равно разности наибольшего и наименьшего показаний уровня при его перемещении по периметру проверяемого кокиля.

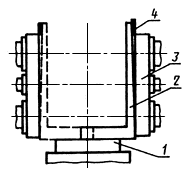

3. Перпендикулярность поддона и боковых установочных поверхностей кокиля в сборе

Черт.4

Допуск перпендикулярности - 0,25 мм на 1 м длины.

Метод проверки. На поверочную плиту 1 поверхностью поддона устанавливают собранный кокиль 2 и поверочный угольник 3 так, чтобы его измерительная поверхность касалась боковых установочных поверхностей кокиля. Зазор между измерительной поверхностью угольника и боковой установочной поверхностью кокиля измеряют щупом 4.

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 1996