ГОСТ ISO 13041-5-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ТОКАРНЫЕ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ И ТОКАРНЫЕ ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ

Условия испытаний

Часть 5

Точность скоростей и интерполяций

Lathes with numerical control and CNC machining centers. Test conditions. Part 5. Accuracy of speeds and interpolations

МКС 25.080.01

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Публичным акционерным обществом "Экспериментальный научно-исследовательский институт металлорежущих станков" (ПАО "ЭНИМС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2016 г. N 90-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Грузия | GE | Грузстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова Стандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркменистан | TM | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узсстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 июня 2017 г. N 623-ст межгосударственный стандарт ГОСТ ISO 13041-5-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 13041-5:2015* "Условия испытаний токарных станков с числовым программным управлением и вращающихся центров. Часть 5. Точность скоростей и интерполяций" ("Test conditions for numerically controlled turning machines and turning centres - Part 5: Accuracy of speeds and interpolations", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Межгосударственный стандарт разработан Техническим комитетом ISO/TC 39 "Станки", Подкомитетом SC 2 "Условия испытаний металлорежущих станков".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Май 2020 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Токарный станок с числовым программным управлением (ЧПУ) - это станок, в котором главным движением является вращение обрабатываемой детали относительно невращающегося режущего инструмента(ов) и в котором сила резания обеспечивается вращением обрабатываемой детали, приводимой в действие шпинделем. Станок управляется системой ЧПУ, которая обеспечивает автоматическое функционирование в соответствии с ISO 13041-1, п.3.3. Станок может быть одношпиндельным или многошпиндельным.

Токарный обрабатывающий центр - это токарный станок с ЧПУ, оснащенный приводным инструментом и способный управлять ориентацией шпинделя, несущего обрабатываемую деталь и/или инструмент, с помощью непрерывного вращения, деления и/или интерполяции по осям.

Настоящий стандарт со ссылками на соответствующие части ISO 230 устанавливает порядок испытания для токарных обрабатывающих центров и токарных станков с ЧПУ, с или без задних бабок, одиночных или встроенных в гибкие производственные системы, а также - допустимые отклонения или максимально допустимые значения результатов испытаний, соответствующие общему назначению токарных обрабатывающих центров нормальной точности и токарных станков с ЧПУ.

1 Область применения

Настоящий стандарт со ссылками на ISO 230-1 и ISO 230-4 устанавливает для токарных станков с ЧПУ и токарных обрабатывающих центров определенные кинематические испытания, касающиеся скоростей шпинделя, подач по отдельным управляемым системой ЧПУ линейным осям, и точности траекторий, описываемых при одновременном перемещении по двум или более линейным осям и/или осям вращения с числовым управлением.

Примечание - Настоящий стандарт распространяется на токарные станки с ЧПУ и токарные обрабатывающие центры с горизонтальным, вертикальным и перевернутым вертикальным расположением шпинделя(ей).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 230-1, Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or finishing conditions (Нормы и правила испытаний станков. Часть 1. Геометрическая точность станков, работающих на холостом ходу или в режиме чистовой обработки)

ISO 230-4, Test code for machine tools - Part 4: Circular tests for numerically controlled machine tools (Нормы и правила испытаний станков. Часть 4. Испытания на отклонение круговых траекторий для станков с числовым программным управлением)

ISO 841, Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature (Системы промышленной автоматизации и интеграция. Числовое программное управление станками. Системы координат и обозначение перемещений)

ISO 13041-1, Test conditions for numerically controlled turning machines and turning centres - Part 1: Geometric tests for machines with a horizontal workholding spindle (Условия испытаний токарных станков с ЧПУ и токарных обрабатывающих центров. Часть 1. Геометрическая точность станков с горизонтальным шпинделем)

________________

Заменен на ISO 13041-1:2020.

ISO 13041-2, Test conditions for numerically controlled turning machines and turning centres - Part 2: Geometric tests for machines with a vertical workholding spindle (Условия испытаний токарных станков с ЧПУ и токарных обрабатывающих центров. Часть 2. Геометрическая точность станков с вертикальным шпинделем)

________________

Заменен на ISO 13041-2:2020.

ISO 13041-3, Test conditions for numerically controlled turning machines and turning centres - Part 3: Geometric tests for machines with inverted vertical workholding spindles (Условия испытаний токарных станков с ЧПУ и токарных обрабатывающих центров. Часть 3. Проверка геометрической точности станков с верхним расположением шпинделя)

ISO/TR 16907, Machine tools - Numerical compensation of geometric errors (Станки. Коррекция геометрических погрешностей с помощью ЧПУ)

3 Термины и определения

В настоящем стандарте используются следующие термины с соответствующими определениями:

3.1 токарный станок (turning machine): Станок, в котором главным движением является вращение обрабатываемой детали относительно неподвижного режущего инструмента(ов).

3.2 ручное управление (manual control): Режим работы, при котором каждое движение станка отдельно выполняется и контролируется оператором.

3.3 числовое управление (ЧУ) (numerical control NC); числовое программное управление (ЧПУ) (computerized numerical control CNC): Автоматическое управление процессом, которое выполняется устройством, внедряющим числовые данные в процесс обработки.

3.4 токарный станок с ручным управлением (manually controlled turning machine): Токарный станок, на котором процесс обработки начинается и контролируется оператором без помощи ЧПУ.

3.5 токарный станок с ЧПУ (numerically controlled turning machine NC turning machine): Токарный станок, работающий посредством числового управления (ЧУ) или числового программного управления (ЧПУ).

3.6 токарный обрабатывающий центр (turning centre) токарный станок с ЧПУ, оборудованный приводным инструментом(ами) и обладающий возможностью ориентации шпинделя относительно своей оси.

Примечание - Токарный обрабатывающий центр также может включать в себя дополнительные особенности, такие как автоматическая смена инструмента в револьверной головке или инструментальном магазине.

3.7 токарный станок с ЧПУ с горизонтальным шпинделем(ями) [numerically controlled turning machine with horizontal workholding spindle(s)]: Токарный станок с ЧПУ, в котором обрабатываемая деталь устанавливается в горизонтальный зажимной шпиндель, режущий инструмент является неподвижным, и сила резания обеспечивается вращением обрабатываемой детали, а не инструментом.

Примечание - Станок управляется посредством ЧПУ, обеспечивая автоматическое функционирование.

3.8 токарный обрабатывающий центр с горизонтальным шпинделем(ями) [turning centre with horizontal workholding spindle(s)]: Токарный обрабатывающий центр, имеющий горизонтальный зажимной для детали шпиндель(и) и оборудованный шпинделями для крепления инструмента, а также имеющий возможность ориентации шпинделя относительно своей оси.

Примечание - Станок может включать в себя дополнительные особенности, такие как автоматическая смена инструмента в магазине или движение по оси Y.

3.9 токарный станок с ЧПУ с вертикальным шпинделем(ями) [numerically controlled turning machine with vertical workholding spindle(s)]: Токарный станок с ЧПУ, в котором обрабатываемая деталь устанавливается в вертикальный зажимной шпиндель, режущий инструмент является неподвижным и сила резания обеспечивается вращением обрабатываемой детали, а не инструментом.

Примечание - Станок управляется посредством ЧПУ, обеспечивая автоматическое функционирование.

3.10 токарный обрабатывающий центр с вертикальным шпинделем(ями) [turning centre with vertical workholding spindle(s)]: Токарный обрабатывающий центр, имеющий вертикальный зажимной шпиндель(и) и оборудованный шпинделями для крепления инструмента, а также имеющий возможность ориентации шпинделя относительно своей оси.

Примечание - Станок может включать в себя дополнительные особенности, такие как автоматическая смена инструмента в магазине или движение по оси Y.

3.11 токарный станок с ЧПУ с верхним вертикальным расположением шпинделя [numerically controlled turning machine with inverted vertical workholding spindle(s)]: Токарный станок с ЧПУ, в котором обрабатываемая деталь устанавливается в верхний вертикальный шпиндель, нижний конец которого оборудован зажимным устройством для крепления обрабатываемой детали.

Примечание - Другие типы станков с вертикальным шпинделем представлены в ISO 13041-2.

3.12 токарный обрабатывающий центр с верхним вертикальным расположением шпинделя [turning centre with inverted vertical workholding spindle(s)]: Токарный обрабатывающий центр с верхним вертикальным расположением шпинделя, нижний конец которого оборудован зажимным устройством для крепления обрабатываемой детали.

Примечание 1 - Станок может включать в себя дополнительные особенности, такие как автоматическая смена инструмента в магазине или движение по оси Y.

Примечание 2 - Другие типы токарных обрабатывающих центров с вертикальным шпинделем представлены в ISO 13041-2.

3.13 режимы работы станка (machine modes of operation): Режимы работы устройств числового управления или устройств ввода данных, в которых входные данные преобразуются в выполняемые функции.

3.14 ручной режим числового управления (manual mode of numerical control): Неавтоматический режим числового управления станка, при котором станком управляет оператор без применения предварительно запрограммированных числовых данных.

Пример - Управление с помощью нажимной кнопки или координатной ручки.

3.15 режим ручного ввода данных (manual data input mode): Ввод программных данных вручную в устройство числового управления.

3.16 покадровый режим (single block mode): Режим числового управления, при котором выполняется только одна строка программы, запуск которой выполняется оператором.

3.17 автоматический режим (automatic mode): Режим числового управления, при котором станок работает в соответствии с данными программы до полного выполнения программы или остановки оператором.

4 Общие положения

4.1 Единицы измерения

В настоящем стандарте все линейные размеры, отклонения и соответствующие допуски выражены в миллиметрах.

4.2 Ссылки на ISO 230-1 и ISO 230-4

При применении настоящего стандарта следует руководствоваться требованиями ISO 230-1, особенно в части установки станка перед испытанием, прогрева шпинделя и других движущихся элементов, а также в части описания методов измерения и рекомендуемой точности испытательного оборудования. В части испытаний круговых траекторий движения с интерполяцией следует руководствоваться требованиями ISO 230-4.

4.3 Последовательность испытаний

Последовательность, в которой представлены кинематические испытания, не определяет практический порядок проведения испытаний. Для облегчения установки приборов или калибров испытания могут выполняться в любом порядке, включая испытания из других частей ISO 13041.

4.4 Необходимые испытания

При испытании станка не всегда необходимо или возможно проводить все испытания, приведенные в настоящем стандарте. При приемочных испытаниях выбор испытаний элементов и/или свойств станка, представляющих интерес, зависит от пользователя при условии согласования с поставщиком/производителем. Испытания должны быть четко указаны при заказе станка. Ссылка на настоящий стандарт для приемочных испытаний без уточнения проводимых испытаний и без соглашения о соответствующих расходах не может рассматриваться в качестве обязательства для любой договаривающейся стороны.

4.5 Средства измерений

Средства измерений, указанные в испытаниях приложений А-С, являются примерами. Могут применяться другие приборы, измеряющие те же показатели (критерии) и имеющие такую же погрешность измерения и разрешающую способность.

В некоторых испытаниях рекомендуется представление результатов в графической форме (см. приложение D).

4.6 Коррекция с помощью программного обеспечения

Если для компенсации геометрических, позиционных, контурных и/или тепловых отклонений доступны встроенные программные средства, то их использование в процессе данных испытаний должно основываться на соглашении между производителем/поставщиком и пользователем с учетом назначения станка.

Использование коррекции с помощью программного обеспечения должно быть указано в протоколе испытаний. В соответствии с определениями, приведенными в ISO/TR 16907, следует отметить, что при реализации компенсации с помощью программного обеспечения оси не должны быть зафиксированы для целей проведения испытания.

5 Испытания, описанные в приложениях А-С

Испытания в приложении А распространяются на станки с горизонтальным шпинделем (ISO 13041-1, тип 1), испытания в приложении В распространяются на станки с вертикальным шпинделем (ISO 13041-2, тип 2), испытания в приложении С распространяются на станки с верхним расположением шпинделя (ISO 13041-3, тип 3).

Приложение А

(обязательное)

Кинематические испытания станков с горизонтальным шпинделем

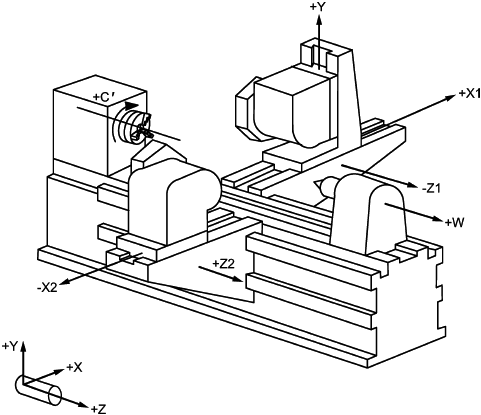

А.1 Конфигурация станка и обозначения

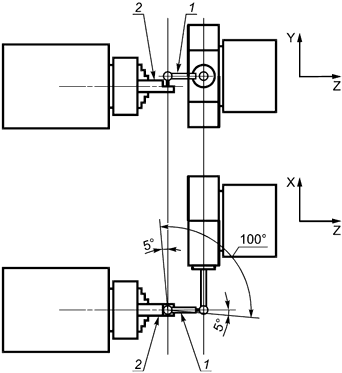

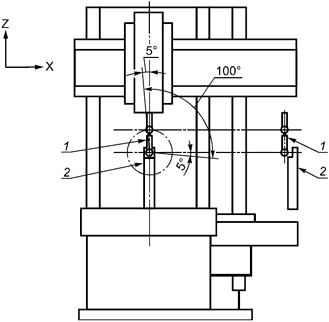

На рисунке А.1 представлен типовой пример токарного станка с горизонтальным шпинделем.

|

Рисунок А.1 - Типовой пример токарного станка с горизонтальным шпинделем [[w (С') b Z Х1 Y C t] [w (С') b Z2 Х2 С

t] [w (С') W {t,w}]]

Структурная конфигурация описана с помощью структурных кодов, которые последовательно соединяют ось движения от заготовки в сторону инструмента и наоборот. Названия осей соответствуют ISO 841. Например, структурный код станка, изображенного на рисунке А.1, можно представить следующим образом: [[w (С') b Z Х1 Y C t] [w (С') b Z2 Х2 С

t] [w (С') W {t,w}]] с помощью связи движения по осям от заготовки в сторону инструмента. В данном описании стороны заготовки и инструмента обозначаются "w" для заготовки, "t" для инструмента и "b" для станины; (С) означает ось шпинделя без числового управления для углового позиционирования. Все кинематические цепи со стороны заготовки в сторону инструмента показаны.

"{t,w}" в третьей цепи указывает на то, что задняя бабка (W или Z3) может быть связана с заготовкой либо с инструментом (например, сверлом).

А.2 Кинематические испытания

А.2.1 Общие сведения

Испытания, установленные в данном приложении, относятся к тому примеру конфигурации станка, который изображен на рисунке А.1, однако эти испытания применимы и ко всем прочим конфигурациям токарных станков и токарных обрабатывающих центров с горизонтальным шпинделем.

Примечание - Данные испытания напрямую не применяются для прогнозирования фактических погрешностей на обработанной детали.

А.2.2 Скорости шпинделя (АК1) и скорости подач (АК2)

Целью данных испытаний является проверка общей точности всех электрических, электронных и кинематических цепей в системе управления между запрограммированным и фактическим перемещением элементов.

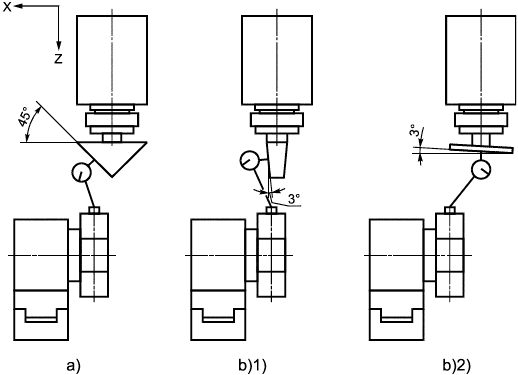

А.2.3 Линейные интерполяции (АК3)

Целью данных испытаний является проверка скоординированного перемещения по двум линейным осям при следующих условиях:

- перемещения с одинаковой скоростью (45°) или

- перемещение по одной оси происходит со значительно более низкой скоростью, чем по другой (малые углы).

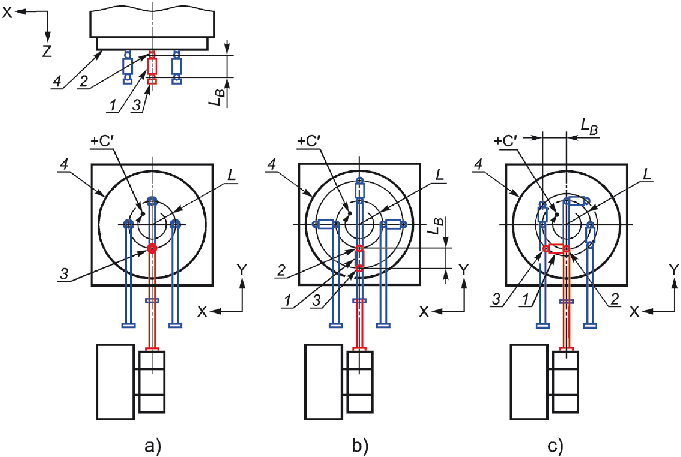

А.2.4 Круговые интерполяции (АК4)

Целью испытаний круговых интерполяций движения является проверка скоординированного перемещения по двум линейным осям вокруг круговой траектории, включая точки, в которых перемещение по одной оси замедляется до нуля, и направление движения меняется на противоположное. При данных испытаниях движения по осям осуществляется при переменной величине подачи.

А.2.5 Радиальные интерполяции (АК5)

Данные испытания представляют собой альтернативу АК4 в тех случаях, когда испытуемый станок не имеет охват измерений 360° или,если выполнение испытания АК4 не предусмотрено. Целью данных испытаний является проверка взаимного поведения двух линейных осей (обычно X и Z) при переменной величине подачи, включая точки, в которых подача по одной оси замедляется до нуля, а направление движения меняется на противоположное.

А.2.6 Круговая интерполяция движения посредством одновременного управления тремя координатами (оси X, Y и С) (АК6)

Целью данных испытаний является проверка интерполяций между осями X, Y и С токарного обрабатывающего центра при контурных перемещениях по часовой стрелке и против.

Скорости шпинделя

АК1 | ||||||||

Проверка отклонений скорости шпинделя при средней и максимальной скоростях каждого диапазона и вращении по часовой стрелке и против часовой стрелки | ||||||||

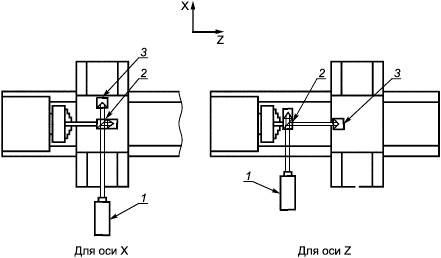

Схема измерений

| ||||||||

Допуск ±5% | ||||||||

Измеренные отклонения | ||||||||

Диапазон скоростей | Направление вращения | Заданная скорость | Измеренная скорость | Отклонение, % | ||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

Средства измерений: счетчик оборотов или стробоскоп | ||||||||

Примечания:

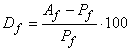

где D - отклонение, %;

| ||||||||

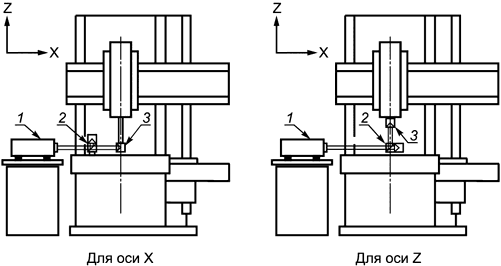

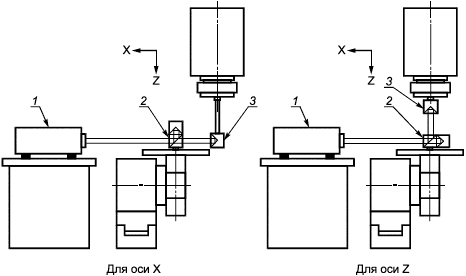

Подачи по линейным осям

Проверка точности подач по линейным осям при следующих скоростях: 1000 мм/мин и максимальное значение подачи. | АК2 | |||||||||

Данное испытание необходимо провести для всех линейных осей. Следует соблюдать осторожность при выполнении данного испытания на коротком диапазоне измерения из-за возникновения эффектов ускорения и замедления (свойственно оси Y) | ||||||||||

Схема измерений

Обозначения: | ||||||||||

Допуск | ||||||||||

Измеренные отклонения | ||||||||||

Заданное значение подачи | Ось | X | Y | Z | ||||||

Направление | Изме- | Откло- | Изме- | Откло- | Изме- | Откло- | ||||

1000 мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Максимальное значение ... мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Средства измерений: лазерный интерферометр. | ||||||||||

Примечания: Необходимо установить лазерный интерферометр (настройка для позиционного отклонения) по ходу движения испытуемой оси. Координата программируется на выполнение элементарного перемещения по двум заданным точкам. Переместиться на расстояние около половины длины хода по оси (или 500 мм в зависимости от того, что меньше) для того, чтобы появилось ускорение, а затем двигаться с постоянной скоростью и замедлить ход до остановки. Необходимо проводить испытания на том же самом расстоянии для всех подач. Необходимо проводить испытания в двух направлениях движения (прямом и обратном). Данные о величине подачи необходимо выбирать с минимальной частотой 100 Гц, не допускается сглаживание или усреднение. Блок управления ручной коррекции должен быть установлен на 100% скорости диапазона. Необходимо снимать показания при постоянной скорости, исключая ускорение/замедление при пуске и остановке. Вычислить среднюю подачу для каждого направления как среднее значение всех измеренных постоянных подач (как минимум 1000 выбранных точек) для данного испытания. Данное испытание может выполняться в сочетании с испытанием на проверку линейного позиционирования. Отклонение подачи рассчитывается по следующей формуле

| ||||||||||

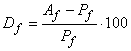

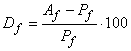

Линейные интерполяции

Проверка прямолинейности траектории, описываемой линейной интерполяцией двух линейных осей при максимальной длине измерения 300 мм с углом измерения: | АК3 | |||||

a) 45° (та же самая подача); | ||||||

Схема измерений

| ||||||

Допуск 0,020 мм для любого интервала с длиной 100 мм/ | ||||||

Измеренные отклонения | ||||||

а) | b) 1) | b) 2) | ||||

Измеренная ошибка | ||||||

Длина измерения | ||||||

Средства измерений: эталонный образец прямолинейности или синусная линейка или специальные конусные оправки и датчик линейных перемещений, двумерная линейка с цифровым отсчетом. | ||||||

Примечания и ссылки на ISO 230-1, 11.2.3 и [1], 6.3. | ||||||

Круговые интерполяции

Проверка кругового отклонения G и двунаправленного кругового отклонения G(b) траектории, образуемой круговой интерполяцией двух линейных осей свыше 360° (если это возможно) в соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | АК4 | |||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | а) 350 мм/мин | а) 500 мм/мин | а) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Круговое отклонение G необходимо поверять для перемещения по контуру как по часовой стрелке, так и против часовой стрелки. Испытание должно быть выполнено в плоскостях XY, YZ и ZX или в плоскостях, образованных другими парами линейных осей (Х2, Z2 и т.д.) | ||||||

Схема измерений

Обозначения: | ||||||

Допуск | ||||||

Допуск | где ab=XY, YZ или ZX. | |||||

a) | b) | |||||

|

| |||||

Измеренные отклонения | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z). | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) подача =... | Метод сбора данных | |||||

| - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

Положение неиспытуемых осей | ||||||

Средства измерений: Телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 и 11.4, ISO 230-4 | ||||||

Радиальные интерполяции

Проверка радиального отклонения F траектории, образуемой круговой интерполяцией двух линейных осей свыше 100° в соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | АК5 | |||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | a) 350 мм/мин | a) 500 мм/мин | a) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Радиальное отклонение F необходимо поверять для перемещения по контуру как по часовой стрелке, так и против часовой стрелки. | ||||||

Схема измерений

Обозначения: | ||||||

Допуск | где ab=XY, YZ или ZX. | |||||

а) | b) | |||||

|

| |||||

|

| |||||

|

| |||||

Ссылка на ISO 230-4, 3.5 | ||||||

Примечание - На радиальное отклонение оказывает влияние погрешность положения (установки) сферы шарикового наконечника, расположенного со стороны шпинделя, и таким образом, это отклонение в общем случае больше кругового отклонения. | ||||||

Измеренное отклонение | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z)... | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) Метод сбора данных | ||||||

подача =... | - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

| Положение неиспытуемых осей ... | |||||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 | ||||||

Круговая интерполяция движения с помощью управления по трем осям (оси X, Y, С)

Проверка отклонений траектории центра инструмента (в идеале это фиксированная точка в координатной системе детали) при одновременной трехкоординатной интерполяции двух линейных | AК6 | ||

осей (X и Y) и оси вращения (С) свыше 180° или 360° на диаметре 2/3 хода оси X или Y в зависимости от того, который меньше. Направление повышенной чувствительности измерения устанавливается следующим образом: | |||

а) параллельно оси вращения (С), | |||

Схема измерений

Обозначения: | |||

Допуск (подлежит согласованию между производителем/поставщиком и пользователем) | Измеренное отклонение | ||

а) Е | |||

а) Е | b) Е | ||

b) Е | c) Е | ||

c) Е | |||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или контрольная оправка со сферическим наконечником и датчик(и) линейных перемещений или системы датчиков (например, R-испытание). | |||

Примечания и ссылки на ISO 230-1, 11.3.5 | |||

Приложение В

(обязательное)

Кинематические испытания станков с вертикальным шпинделем

В.1 Конфигурация станка и обозначения

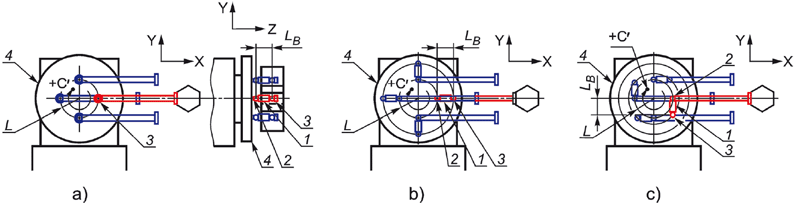

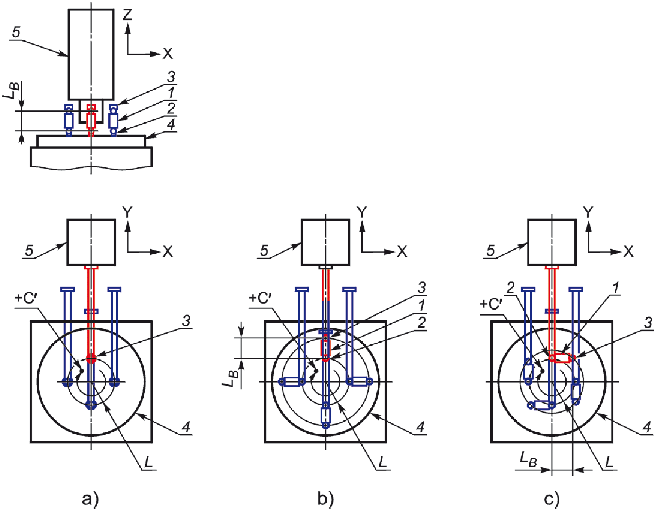

На рисунке В.1 представлен типовой пример токарного станка с вертикальным шпинделем.

|

Рисунок В.1 - Типовой пример токарного станка с вертикальным шпинделем [w (С') b Y Z2 X Z1 t]

Структурная конфигурация описана с помощью структурных кодов, которые последовательно соединяют ось движения со стороны заготовки в сторону инструмента и наоборот. Названия осей соответствуют ISO 841. Например, структурный код станка, изображенного на рисунке В.1, можно представить следующим образом: [w (С') b Y Z2 X Z1 t] с помощью связи движения по осям со стороны заготовки в сторону инструмента. В данном описании стороны заготовки и инструмента обозначаются "w" для заготовки, "t" для инструмента и "b" для станины; (С') означает ось шпинделя без числового управления для углового позиционирования.

В.2 Кинематические испытания

В.2.1 Общие сведения

Испытания, установленные в данном приложении, относятся к тому примеру конфигурации станка, который изображен на рисунке В.1, однако эти испытания применимы и ко всем прочим конфигурациям токарных станков и токарных обрабатывающих центров с вертикальным шпинделем.

Примечание - Данные испытания напрямую не применяются для прогнозирования фактических погрешностей на обработанной детали.

В.2.2 Скорости шпинделя (ВК1) и скорости подач (ВК2)

Целью данных испытаний является проверка общей точности всех электрических, электронных и кинематических цепей в системе управления между запрограммированным и фактическим перемещением элементов.

В.2.3 Линейные интерполяции (ВК3)

Целью данных испытаний является проверка скоординированного перемещения по двум линейным осям при следующих условиях:

- перемещения с одинаковой скоростью (45°) или

- перемещение по одной оси происходит со значительно более низкой скоростью, чем по другой (малые углы).

В.2.4 Круговые интерполяции (ВК4)

Целью испытаний круговых интерполяций движения является проверка скоординированного перемещения по двум линейным осям вокруг круговой траектории, включая точки, в которых перемещение по одной оси замедляется до нуля, а направление движения меняется на противоположное. При данных испытаниях движение по осям осуществляется при переменной величине подачи.

В.2.5 Радиальные интерполяции (ВК5)

Данные испытания представляют собой альтернативу ВК4 в тех случаях, когда испытуемый станок не имеет охват измерений 360° или, если выполнение испытания ВК4 неуместно. Целью данных испытаний является проверка взаимного поведения двух линейных осей (обычно X и Z) при переменной величине подачи, включая точки, в которых подача по одной оси замедляется до нуля, а направление движения меняется на противоположное.

В.2.6 Круговая интерполяция движения посредством одновременного управления тремя координатами (оси X, Y и С) (ВК6)

Целью данных испытаний является проверка интерполяций между осями X, Y и С токарного обрабатывающего центра при контурных перемещениях по часовой стрелке и против.

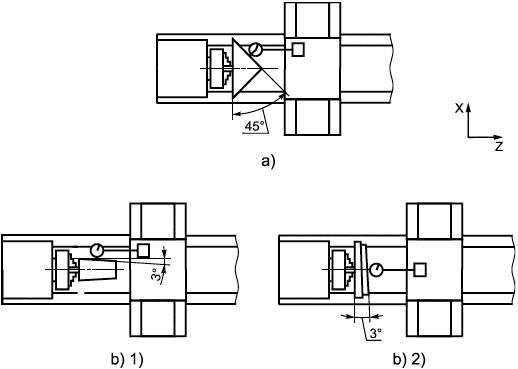

Скорости шпинделя

Проверка отклонений скорости шпинделя при средней и максимальной скоростях каждого диапазона и вращении по часовой стрелке и против | BК1 | |||||||

Схема измерений

| ||||||||

Допуск ±5% | ||||||||

Измеренные отклонения | ||||||||

Диапазон скоростей | Направление вращения | Заданная скорость | Измеренная скорость | Отклонение, % | ||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

Средства измерений: счетчик оборотов или стробоскоп | ||||||||

Примечания:

| ||||||||

Подачи по линейным осям

Проверка точности подач по линейным осям при следующих скоростях: 1000 мм/мин и максимальное значение подачи. | BК2 | |||||||||

Данное испытание необходимо провести для всех линейных осей. Следует соблюдать осторожность при выполнении данного испытания на коротком диапазоне измерения из-за возникновения эффектов ускорения и замедления (свойственно оси Y) | ||||||||||

Схема измерений

Обозначения: | ||||||||||

Допуск | ||||||||||

Измеренные отклонения | ||||||||||

Заданное значение подачи | Ось | X | Y | Z | ||||||

Направление | Изме- | Откло- | Изме- | Откло- | Изме- | Откло- | ||||

1000 мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Максимальное значение ...мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Средства измерений: лазерный интерферометр. | ||||||||||

Примечания:

| ||||||||||

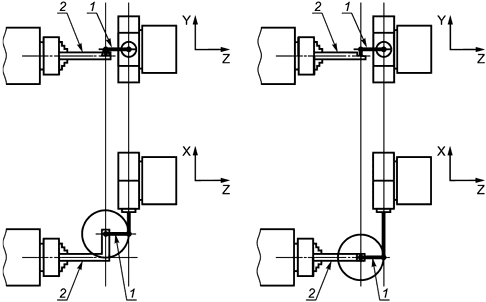

Линейные интерполяции

Проверка прямолинейности траектории, описываемой линейной интерполяцией двух линейных осей при максимальной длине измерения 300 мм с углом измерения: | ВК3 | |||||

a) 45° (та же самая подача); | ||||||

Схема измерений

| ||||||

Допуск 0,020 для любого интервала с длиной 100 мм/ | ||||||

Измеренные отклонения | ||||||

а) | b) 1) | b) 2) | ||||

Измеренная ошибка | ||||||

Длина измерения | ||||||

Средства измерений: эталонный образец прямолинейности или синусная линейка или специальные конусные оправки и датчик линейных перемещений; двумерная линейка с цифровым отсчетом. | ||||||

Примечания и ссылки на ISO 230-1, 11.2.3 и [1], 6.3 | ||||||

Круговые интерполяции

Проверка кругового отклонения G и двунаправленного кругового отклонения G(b) траектории, образуемой круговой интерполяцией двух линейных осей свыше 360° (если это возможно) в | ВК4 | |||||

соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | ||||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | а) 350 мм/мин | а) 500 мм/мин | а) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Круговое отклонение G необходимо поверять для перемещения по контуру как по часовой стрелке, так и против часовой стрелки. Испытание должно быть выполнено в плоскостях XY, YZ и ZX или в плоскостях, образованных другими парами линейных осей (Х2, Z2 и т.д.) | ||||||

Схема измерений

Обозначения: | ||||||

Допуск | ||||||

Допуск | где ab=XY, YZ или ZX. | |||||

a) | b) | |||||

|

| |||||

Измеренные отклонения | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z)... | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) подача =... | Метод сбора данных | |||||

| - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

Положение неиспытуемых осей | ||||||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 и 11.4, ISO 230-4 | ||||||

Радиальные интерполяции

Проверка радиального отклонения F траектории, образуемой круговой интерполяцией двух линейных осей свыше 100° в соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | ВК5 | |||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | a) 350 мм/мин | a) 500 мм/мин | a) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Радиальное отклонение F необходимо поверять для перемещения по контуру как по часовой стрелке, так и против часовой стрелки. | ||||||

Схема измерений

Обозначения: | ||||||

Допуск |

| |||||

а) | b) | |||||

|

| |||||

|

| |||||

|

| |||||

Ссылка на ISO 230-4, 3.5 | ||||||

Примечание - На радиальное отклонение оказывает влияние погрешность положения (установки) сферы шарикового наконечника, расположенного со стороны шпинделя, и, таким образом, это отклонение в общем случае больше кругового отклонения. | ||||||

Измеренное отклонение | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z)... | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) Метод сбора данных | ||||||

подача =... | - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

| Положение неиспытуемых осей ... | |||||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 | ||||||

Круговая интерполяция движения с помощью управления по трем осям (оси X, Y, С)

Проверка отклонений траектории центра инструмента (в идеале это фиксированная точка в координатной системе детали) при одновременной трехкоординатной интерполяции двух | ВК6 |

линейных осей (X и Y) и оси вращения (С) свыше 180° или 360° на диаметре 2/3 хода оси X или Y в зависимости от того, который меньше. Направление повышенной чувствительности измерения устанавливается следующим образом: | |

а) параллельно оси вращения (С), E | |

Схема измерений

Обозначения: | |

Допуск: подлежит согласованию между производителем/поставщиком и пользователем. | |

Измеренное отклонение: | |

Средства измерений: телескопический датчик с шариковым измерительным наконечником или контрольная оправка со сферическим наконечником и датчик(и) линейных перемещений или системы датчиков (например, R-испытание). | |

Примечания и ссылки на ISO 230-1, 11.3.5 | |

Приложение С

(обязательное)

Кинематические испытания станков с верхним вертикальным расположением шпинделя

С.1 Конфигурация станка и обозначения

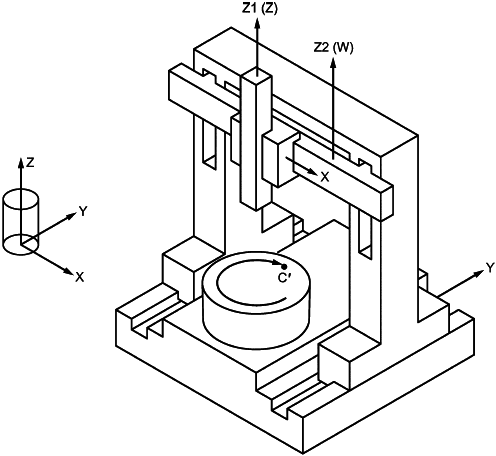

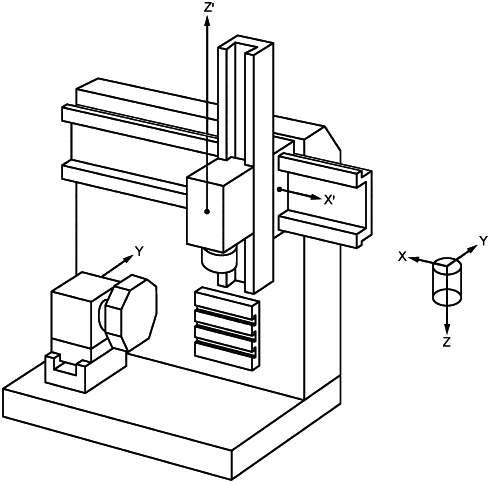

На рисунке С.1 представлен типовой пример токарного станка с верхним расположением шпинделя.

|

Рисунок С.1 - Типовой пример токарного станка с верхним расположением шпинделя [w (С') Z' X' b Y A t]

Структурная конфигурация описана с помощью структурных кодов, которые последовательно соединяют ось движения со стороны заготовки в сторону инструмента и наоборот. Названия осей соответствуют ISO 841. Например, структурный код станка, изображенного на рисунке С.1, можно представить следующим образом: [w (С') Z' X' b Y A t] с помощью связи движения по осям со стороны заготовки в сторону инструмента. В данном описании стороны заготовки и инструмента обозначаются "w" для заготовки, "t" для инструмента и "b" для станины; (С') означает ось шпинделя без числового управления для углового позиционирования.

С.2 Кинематические испытания

С.2.1 Общие сведения

Испытания, установленные в данном приложении, относятся к тому примеру конфигурации станка, который изображен на рисунке С.1, однако эти испытания применимы и ко всем прочим конфигурациям токарных станков и токарных обрабатывающих центров с верхним расположением шпинделя.

Примечание - Данные испытания напрямую не применяются для прогнозирования фактических погрешностей на обработанной детали.

С.2.2 Скорости шпинделя (СК1) и скорости подач (СК2)

Целью данных испытаний является проверка общей точности всех электрических, электронных и кинематических цепей в системе управления по точности совпадения между запрограммированным и фактическим перемещением элементов.

С.2.3 Линейные интерполяции (СК3)

Целью данных испытаний является проверка скоординированного перемещения по двум линейным осям при следующих условиях:

- перемещения с одинаковой скоростью (45°) или

- перемещение по одной оси происходит со значительно более низкой скоростью, чем по другой (малые углы).

С.2.4 Круговые интерполяции (СК4)

Целью испытаний круговых интерполяций движения является проверка скоординированного перемещения по двум линейным осям вокруг круговой траектории, включая точки, в которых перемещение по одной оси замедляется до нуля, а направление движения меняется на противоположное. При данных испытаниях движения по осям осуществляется при переменной величине подачи.

С.2.5 Радиальные интерполяции (СК5)

Данные испытания представляют собой альтернативу для СК4 в тех случаях, когда испытуемый станок имеет диапазон измерений менее 360° или если выполнение испытания СК4 не является существенным. Целью данных испытаний является проверка взаимного поведения двух линейных осей (обычно X и Z) при переменной величине подачи, включая точки, в которых подача по одной оси замедляется до нуля, а направление движения меняется на противоположное.

С.2.6 Круговая интерполяция движения посредством одновременного управления тремя координатами (оси X, Y и С) (СК6)

Целью данных испытаний является проверка интерполяций между осями X, Y и С токарного обрабатывающего центра при контурных перемещениях по часовой стрелке и против.

Скорости шпинделя

Проверка отклонений скорости шпинделя при средней и максимальной скоростях каждого диапазона и вращении по часовой стрелке и против | CК1 | |||||||

Схема измерений

| ||||||||

Допуск ±5% | ||||||||

Измеренные отклонения | ||||||||

Диапазон скоростей | Направление вращения | Заданная скорость | Измеренная скорость | Отклонение, % | ||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

средняя | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

максимальная | Против часовой стрелки | |||||||

По часовой стрелке | ||||||||

Средства измерений: счетчик оборотов или стробоскоп | ||||||||

Примечания

| ||||||||

Подачи по линейным осям

Проверка точности подач по линейным осям при следующих скоростях: 1000 мм/мин и максимальное значение подачи. | CК2 | |||||||||

Данное испытание необходимо провести для всех линейных осей. Следует соблюдать осторожность при выполнении данного испытания на коротком диапазоне измерения из-за возникновения эффектов ускорения и замедления (свойственно оси Y) | ||||||||||

Схема измерений

Обозначения: | ||||||||||

Допуск | ||||||||||

Измеренные отклонения | ||||||||||

Заданное значение подачи | Ось | X | Y | Z | ||||||

Направление | Изме- | Откло- | Изме- | Откло- | Изме- | Откло- | ||||

1000 мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Максимальное значение ... мм/мин | положительное | |||||||||

отрицательное | ||||||||||

Средства измерений: Лазерный интерферометр | ||||||||||

Примечания

| ||||||||||

Линейные интерполяции

Проверка прямолинейности траектории, описываемой линейной интерполяцией двух линейных осей при максимальной длине измерения 300 мм с углом измерения: | СК3 | |||||

a) 45° (та же самая подача); | ||||||

Схема измерений

| ||||||

Допуск 0,020 мм для любой длины 100 мм. | ||||||

Измеренные отклонения | ||||||

а) | b) 1) | b) 2) | ||||

Измеренная ошибка | ||||||

Длина измерения | ||||||

Средства измерений: эталонный образец прямолинейности или синусная линейка или специальные конусные оправки и датчик линейных перемещений; двумерная линейка с цифровым отсчетом | ||||||

Примечания и ссылки на ISO 230-1, 11.2.3 и [1], 6.3. | ||||||

Круговые интерполяции

Проверка кругового отклонения G и двунаправленного кругового отклонения G(b) траектории, образуемой круговой интерполяцией двух линейных осей свыше 360° (если это возможно) в соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | СК4 | |||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | а) 350 мм/мин | а) 500 мм/мин | а) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Круговое отклонение G необходимо поверять при перемещении по контуру как по часовой стрелке, так и против часовой стрелки. Испытание должно быть выполнено в плоскостях XY, YZ и ZX или в плоскостях, образованных другими парами линейных осей (U, V, W и т.д.). | ||||||

Схема измерений

Обозначения: | ||||||

Допуск | где ab=XY, YZ или ZX. | |||||

a) | b) | |||||

|

| |||||

Измеренные отклонения | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z)... | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) подача =... | Метод сбора данных | |||||

| - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

Положение неиспытуемых осей | ||||||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 и 11.4, ISO 230-4 | ||||||

Радиальные интерполяции

Проверка радиального отклонения F траектории, образуемой круговой интерполяцией двух линейных осей свыше 100° в соответствии с ISO 230-4 на одном из следующих диаметров и при двух величинах подачи: | СК5 | |||||

1) диаметр 50 мм | 2) диаметр 100 мм | 3) диаметр 200 мм | 4) диаметр 300 мм | |||

а) 250 мм/мин | a) 350 мм/мин | a) 500 мм/мин | a) 610 мм/мин | |||

b) 1000 мм/мин | b) 1400 мм/мин | b) 2000 мм/мин | b) 2440 мм/мин | |||

Радиальное отклонение F необходимо поверять для перемещения по контуру как по часовой стрелке, так и против часовой стрелки. | ||||||

Схема измерений

Обозначения: | ||||||

Допуск | где ab=XY, YZ или ZX. | |||||

а) | b) | |||||

|

| |||||

|

| |||||

|

| |||||

Ссылка на ISO 230-4, 3.5 | ||||||

Примечание - На радиальное отклонение оказывает влияние погрешность положения (установки) сферы шарикового наконечника, расположенного со стороны шпинделя, и. таким образом, это отклонение в общем случае больше кругового отклонения. | ||||||

Измеренное отклонение | ||||||

а) подача =... | Диаметр номинальной траектории... | |||||

| Положение измерительного инструмента | |||||

| - центр окружности (X/Y/Z)... | |||||

| - смещение относительно нулевой точки инструмента (X/Y/Z)... | |||||

| - смещение относительно нулевой точки детали (X/Y/Z)... | |||||

b) Метод сбора данных | ||||||

подача =... | - начальная точка ... | |||||

| - количество точек измерения ... | |||||

| - процесс сглаживания данных ... | |||||

| Примененная компенсация ... | |||||

| Положение неиспытуемых осей ... | |||||

Средства измерений: телескопический датчик с шариковым измерительным наконечником или двумерная линейка с цифровым отсчетом (координатная сетка). | ||||||

Примечания и ссылки на ISO 230-1, 11.3 | ||||||

Круговая интерполяция движения с помощью управления по трем осям (X, Y, С)

Проверка отклонений траектории центра инструмента (в идеале это фиксированная точка в координатной системе детали) при одновременной трехкоординатной интерполяции двух линейных осей (X и Y) и оси вращения (С) свыше 180° или 360° на диаметре 2/3 хода оси X или Y в зависимости от того, который меньше. Направление повышенной чувствительности измерения устанавливается следующим образом: | CК6 |

а) параллельно оси вращения (С), E | |

Схема измерений

Обозначения: | |

Допуск: подлежит согласованию между производителем/поставщиком и пользователем. | |

Измеренное отклонение: | |

Средства измерений: телескопический датчик с шариковым измерительным наконечником или контрольная оправка со сферическим наконечником и датчик(и) линейных перемещений или системы датчиков (например, R-испытание). | |

Примечания и ссылки на ISO 230-1, 11.3.5 | |

Приложение D

(справочное)

Меры предосторожности для контрольных установок АК6, ВК6 и СК6

D.1 Общие сведения

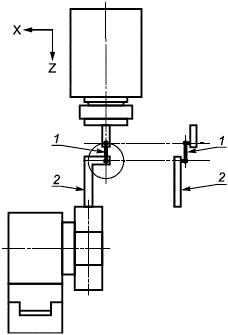

На результаты испытаний АК6, ВК6 и СК6 с применением: а) телескопического датчика с шариковым измерительным наконечником, или b) контрольной оправки со сферическим наконечником и датчика(ов) линейных перемещений, или с) контрольной оправки со сферическим наконечником и системы датчиков (например, R-испытание) может оказывать влияние настройка измерительных инструментов. Данное приложение дает информацию о мерах предосторожности, которые рекомендуется соблюдать при проведении испытаний с целью минимизации влияния погрешностей настройки.

D.2 Испытания, проводимые с помощью датчика с шариковым измерительным наконечником

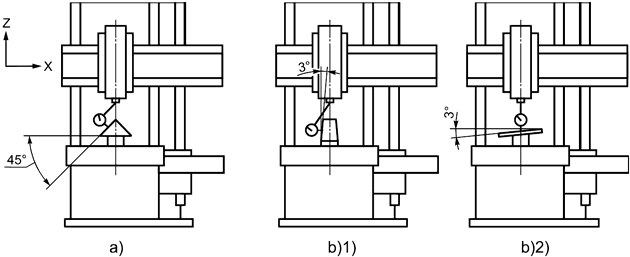

D.2.1 Установка точных сфер

Точная сфера датчика с шариковым измерительным наконечником, расположенная со стороны револьверной головки, устанавливается по средней осевой линии инструментального шпинделя или по оси инструментального отверстия револьверной головки. Любое смещение повлияет на результат испытания.

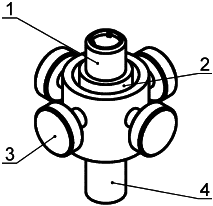

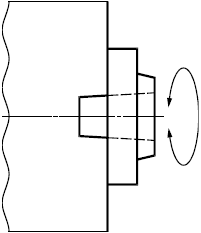

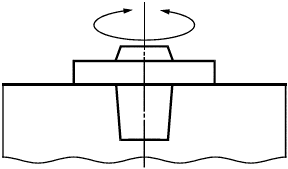

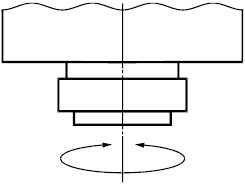

Такая установка может выполняться с помощью приспособления, которое крепится к шпинделю и точно выставляет положение сферы. Пример такого приспособления показан на рисунке D.1.

Кроме того, измеряется положение центра сферы относительно средней осевой линии шпинделя, затем система координат станка сдвигается и происходит совмещение. Положение центра сферы можно измерить с помощью измерения радиального биения шпинделя датчиком линейного перемещения.

Сфера датчика с шариковым измерительным наконечником, расположенная со стороны шпинделя (оси С), находится в такой позиции, что датчик ориентирован в направлении повышенной чувствительности измерения, которое указано в каждом испытании. Необязательно точно устанавливать сферу датчика, расположенную со стороны шпинделя, так как ее положение не влияет на результат испытания (воздействие второго порядка).

|

1 - магнитная втулка; 2 - магнитный держатель; 3 - винт; 4 - хвостовик для зажима

Рисунок D.1 - Пример приспособления для установки сферы по оси шпинделя

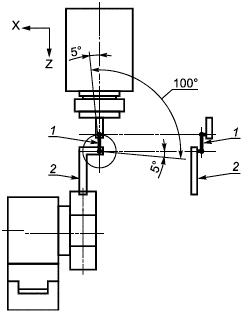

D.2.2 Программирование

Шпиндель (ось С) приводится в действие в соответствии с указаниями, приведенными в каждом испытании. Движение по линейным осям программируется таким образом, что датчик с шариковым наконечником ориентирован в а) осевом, b) радиальном или с) тангенциальном направлении оси вращения на протяжении всего испытания.

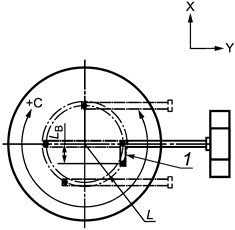

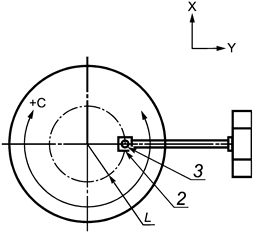

При проведении испытаний АК6, ВК6 и СК6 с использованием датчика с шариковым наконечником сфера, расположенная со стороны револьверной головки, устанавливается на расстоянии L от средней линии оси С. Сфера, обращенная к шпинделю, расположена таким образом, что датчик выставлен в b) радиальном или с) тангенциальном направлении оси вращения [см. рисунок D.2, а)]. Другими словами, сфера, обращенная к шпинделю, находится на расстоянии от средней линии оси С, равном (![]() ) для b) радиального испытания и на расстоянии

) для b) радиального испытания и на расстоянии ![]() для с) тангенциального испытания, где

для с) тангенциального испытания, где - номинальная длина датчика. В данной настройке испытания, проводимые с помощью датчика с шариковым измерительным наконечником, можно считать кинематически эквивалентными по отношению к испытаниям с помощью контрольной оправки со сферическим наконечником и датчиком(ами) линейного перемещения (т.е. траектория линейных осей становится такой же) [см. рисунок D.2, b)].

Для удобства программирования необходимо включить управляющую функцию базовой точки инструмента, если это возможно. Функция базовой точки инструмента обеспечивает автоматическую координацию линейных осей по отношению к запрограммированному движению оси (осей) вращения.

Во всех испытаниях подача и ход линейных осей в системе координат станка меняются в зависимости от расстояния от центра сферы до оси вращения. Увеличивается чувствительность к угловым погрешностям движения и погрешностям ориентации оси вращения, а также чувствительность к погрешности перемещения линейных осей и погрешностям ориентации при увеличении этого расстояния.

D.2.3 Методика испытаний

Во всех испытаниях АК6, ВК6 и СК6 должна быть известна эталонная длина датчика, а также смещение точной сферы, обращенной к инструментальному шпинделю, относительно торца шпинделя (базовой прямой шпинделя) или базовой прямой отверстия инструментальной револьверной головки. Смещение точной сферы относительно торца инструментального шпинделя (базовой прямой шпинделя) обычно можно откалибровать с помощью системы настройки инструмента по длине.

Во всех испытаниях необходимо последовательно проводить измерения двух фактических траекторий в направлениях вращения испытуемой оси по и против часовой стрелки.

D.2.4 Представление результатов

При оценке используются все замеренные данные, описывающую фактическую траекторию, включая точки реверса и любые пики в начальных и конечных точках.

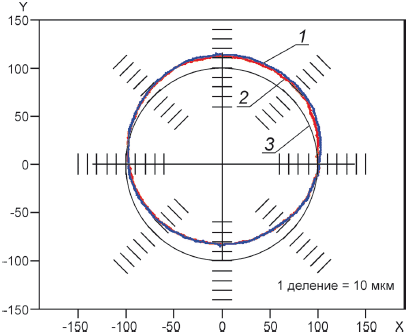

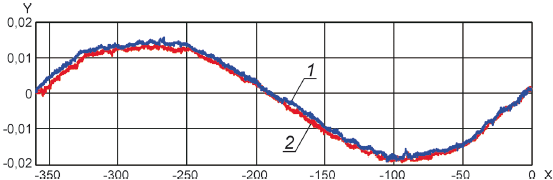

Предпочтительно изображать измеренное перемещение в таком же формате, как представлены испытания на отклонения круговых траекторий в ISO 230-4. Отклонение необходимо изобразить на диаграмме номинальной угловой позиции оси вращения (в качестве примера см. рисунок D.3).

Некоторые виды коммерческого программного обеспечения для испытаний на отклонения круговых траекторий по умолчанию выполняют автоматическое центрирование для оценки кругового отклонения. Эту функцию необходимо отключить и оценить позиционные показания датчика (изменения его длины). При возможности необходимо установить смещение датчика на ноль в начале измерения.

Данные испытания требуют определить только разницу между максимальным и минимальным значениями.

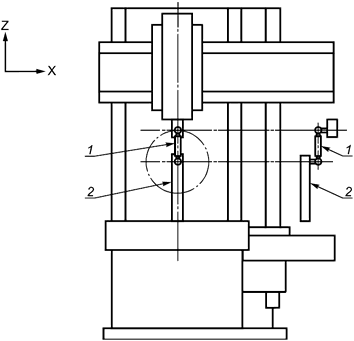

D.3 Испытания, проводимые с помощью контрольной оправки со сферическим наконечником и датчиком(ами) линейного перемещения или системы датчиков

При проведении испытаний АК6, ВК6 и СК6 с помощью контрольной оправки со сферическим наконечником и датчиком(ами) линейного перемещения сфера, обращенная к шпинделю, находится на расстоянии L от средней линии оси С [см. рисунок D.2, b)].

|

|

а - Настройка для датчика с шариковым наконечником (тангенциальное направление) | б - Настройка для контрольной оправки со сферическим наконечником и системы датчиков |

1 - телескопический датчик с шариковым наконечником; 2 - система датчиков; 3 - эталонная сфера

Рисунок D.2 - Настройки для испытания АК6

D.3.1 Настройка точной сферы

Контрольная оправка со сферическим наконечником устанавливается в инструментальный шпиндель или отверстие инструментальной револьверной головки. Центр сферы выставляется по средней линии оси инструментального шпинделя или оси отверстия инструментальной револьверной головки. Любое смещение повлияет на результат испытания. Для целей программирования необходимо знать смещение точной сферы относительно торца инструментального шпинделя (базовой прямой шпинделя).

Методика испытания с помощью контрольной оправки со сферическим наконечником и датчиком(ами) линейного перемещения или системой датчиков (R-испытание) может совпадать с методикой испытания с помощью датчика с шариковым наконечником при условии применения тех же самых значений смещения, диаметра и скорости (см. D.2.2).

D.3.2 Методика испытаний

Общая методика испытаний следующая: установить сферу, как указано в каждом испытании, коснуться датчиком линейного перемещения сферы контрольной оправки, вращая инструментальный шпиндель, определить среднее положение отклонения, обнулить показания датчика линейного перемещения, затем начать вращение и снять показания датчика линейного перемещения.

Во всех испытаниях АК6, ВК6 и СК6 необходимо провести измерения двух фактических траекторий последовательно в направлениях вращения испытуемой оси по и против часовой стрелки.

D.3.3 Представление результатов

При оценке используются все замеренные данные, описывающую фактическую траекторию, включая точки реверса и любые пики в начальных и конечных точках.

Предпочтительно изображать измеренное перемещение в формате полярной диаграммы, как представлены испытания на отклонения круговых траекторий в ISO 230-4 (в качестве примера см. рисунок D.3). Если это невозможно, тогда применяется X-Y-график номинального углового положения оси вращения (в качестве примера см. рисунок D.4).

Данные испытания требуют определить только разницу между максимальным и минимальным значениями.

|

1 - по часовой стрелке; 2 - против часовой стрелки; 3 - эталонная окружность, представляющая собой номинальную длину датчика; X - ось X, мм; Y - ось Y, мм

Рисунок D.3 - Пример представления данных в формате полярной диаграммы для испытания АК6

|

1 - по часовой стрелке; 2 - против часовой стрелки; X - угловое положение оси С, град.; Y - отклонение, мм

Рисунок D.4 - Пример представления данных в формате Х-Y-графика для испытания АК6

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным и межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального, межгосударственного стандарта |

ISO 230-1 | - | * |

ISO 230-4 | IDT | ГОСТ ISO 230-4-2015 "Методика испытаний металлорежущих станков. Часть 4. Испытания на отклонения круговых траекторий для станков с ЧПУ" |

ISO 841 | - | * |

ISO 13041-2 | - | * |

ISO 13041-3 | - | * |

ISO/TR 16907 | IDT | ГОСТ ISO/TR 16907-2017 "Станки металлорежущие. Коррекция геометрических погрешностей с помощью ЧПУ" |

* Соответствующий национальный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

УДК 621.9.02-434.5.006.354 | МКС 25.080.01 |

Ключевые слова: методика испытаний, погрешность, отклонения, точность подачи, интерполяция, станки с ЧПУ, обрабатывающие центры | |

Электронный текст документа

и сверен по:

, 2020

,

,

,

,

,

,