ГОСТ Р 53177-2008

Группа Г82

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вакуумная техника

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК МАСС-СПЕКТРОМЕТРИЧЕСКОГО МЕТОДА КОНТРОЛЯ ГЕРМЕТИЧНОСТИ

Vacuum technology. Measurement of performance characteristics of mass-spectrometer method of tightness control

ОКС 23.160

ОКП 42 7600

Дата введения 2009-05-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Санкт-Петербургским государственным политехническим университетом

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 249 "Вакуумная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 декабря 2008 г. N 626-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты"

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на масс-спектрометрический метод контроля герметичности вакуумных систем всеми способами, указанными в ГОСТ 28517, при которых происходит натекание пробного вещества в предварительно откачанный объект, и устанавливает процедуры определения характеристик контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 9293-74 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 26790-85 Техника течеискания. Термины и определения

ГОСТ 28517-90 Контроль неразрушающий. Масс-спектрометрический метод течеискания. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 26790, а также следующие термины с соответствующими определениями:

3.1 время реакции (time of reaction): Промежуток времени между подведением пробного вещества к месту расположения течи и появлением выходного сигнала течеискателя.

3.2 локализация течи (leak locating): Выделение негерметичного участка и (или) определение места расположения течи.

3.3 минимальный поток (minimal flow rate): Наименьший поток пробного вещества, который может быть зарегистрирован средствами контроля герметичности.

3.4 максимальный поток (maximal flow rate): Наибольший поток пробного вещества, который может быть зарегистрирован средствами контроля герметичности.

3.5 максимальное рабочее давление (maximum working pressure): Наибольшее остаточное давление газов в контролируемом объекте, при котором в пределах погрешности измерения сохраняется номинальная чувствительность установки.

3.6 минимальное рабочее давление (minimum working pressure): Наибольшее остаточное давление, до которого может быть откачана вакуумная камера при проведении контроля герметичности.

3.7 браковочный признак (rejection feature): Максимальный допускаемый поток пробного вещества для контролируемого изделия.

3.8 пробное вещество (tracer fluid): Вещество, проникание которого через течь обнаруживается при течеискании.

3.9 калиброванная течь (calibrated leak): Устройство, воспроизводящее определенный поток пробного вещества.

4 Общие положения

4.1 Масс-спектрометрический метод контроля герметичности основан на обнаружении пробного вещества в смеси веществ, проникающих через течи, путем ионизации вещества с последующим распределением ионов по отношению их массы к заряду под действием электрического и магнитного полей.

4.2 Основным пробным веществом является гелий или его смеси с другими газами. Допускается применение других пробных веществ, например водорода или аргона.

4.3 Пробное вещество не должно оказывать вредного влияния на контролируемый объект.

4.4 Возможности метода определяются следующими характеристиками:

- чувствительность к потоку;

- порог чувствительности к потоку (минимальный регистрируемый поток пробного вещества);

- максимальный поток;

- время реакции;

- минимальное и максимальное рабочие давления в контролируемом объекте.

4.5 В связи с тем, что характеристики являются взаимно зависимыми, они должны определяться в одинаковых условиях.

4.6 В зависимости от конструктивно-технологических особенностей и режимов эксплуатации объекта могут определяться все или часть приведенных характеристик.

5 Аппаратура и проведение испытаний

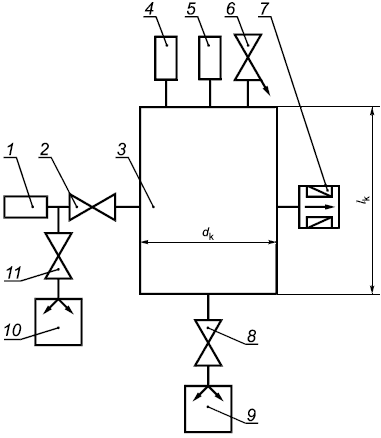

5.1 Для определения характеристик используют вакуумную установку, состоящую из масс-спектрометрического течеискателя или анализатора парциальных давлений, вакуумной камеры, вакуумметров, вакуумных насосов, клапанов и соединительных трубопроводов, схема которой представлена на рисунке 1.

1 - калиброванная течь; 2 - клапан; 3 - вакуумная камера; 4 - первичный преобразователь для измерения низкого давления; 5 - первичный преобразователь для измерения высокого давления; 6 - натекатель; 7 - течеискатель; 8 - клапан; 9 - дополнительная вакуумная система; 10 - вакуумный насос; 11 - клапан

Рисунок 1 - Схема вакуумной установки

Примечания

1 При определении характеристик вакуумная камера должна быть герметичной в пределах чувствительности применяемого течеискателя.

Для определения паспортных характеристик течеискателей рекомендуется выбирать объем вакуумной камеры, равный 5 л, при соотношении диаметра вакуумной камеры к ее длине

, равной 0,5.

2 При объеме вакуумной камеры не более 5 л и наличии в течеискателе собственной откачной системы дополнительную вакуумную систему 9, клапан 8 и первичные преобразователи 4 и 5 допускается не устанавливать.

5.2 Течеискатель должен быть подготовлен к работе в соответствии с эксплуатационной документацией.

6 Определение характеристик

6.1 Определение чувствительности

6.1.1 В исходном состоянии вакуумной установки (см. рисунок 1) все клапаны закрыты.

6.1.2 Устанавливают калиброванную течь 1.

Примечание - Значение калиброванной течи следует выбирать близкой к браковочному признаку контролируемого объекта.

6.1.3 Открывают клапан 11 и в течение не менее 15 мин вакуумным насосом 10 откачивают внутреннюю полость трубопроводов между калиброванной течью 1 и клапаном 2 до остаточного давления не более 10 Па.

Дополнительной вакуумной системой 9 через клапан 8 откачивают вакуумную камеру 3 до остаточного давления менее 10 Па.

Значение фона определяют по установившемуся показанию течеискателя 7. Открывают клапан 2 и, подав пробное вещество из калиброванной течи 1 в вакуумную камеру 3, по установившемуся показанию течеискателя 7 определяют значение сигнала

.

Чувствительность ,

![]() , вычисляют по формуле

, вычисляют по формуле

![]() , (1)

, (1)

где - выходной сигнал течеискателя при подключенной калиброванной течи,

;

- произвольная единица измерения, пропорциональная ионному току;

- фоновый сигнал течеискателя, подключенного к вакуумной камере, при отключенной калиброванной течи,

;

- пересчитанный поток пробного вещества калиброванной течи при температуре испытания, м

qПа/c*

_______________

* Соответствует оригиналу. - .

6.2 Определение порога чувствительности к потоку (минимального потока пробного вещества, регистрируемого течеискателем)

6.2.1 Определение шума и дрейфа вакуумной установки

Определяют значение фонового сигнала вакуумной установки по показаниям течеискателя 7.

В качестве дрейфа принимают изменение аппроксимированного (методом наименьших квадратов) фонового сигнала, отнесенное к 60 с.

Шум принимают равным корню квадратному из дисперсии фонового сигнала, измеренного 10 раз через каждые 60 с.

Примечания

1 Одиночный заброс выходного сигнала, зарегистрированный течеискателем 7 в процессе проведения измерения, не учитывают. При появлении повторных забросов проводимые измерения прекращают и повторно начинают измерения.

2 В случае наличия резины или других полимеров в клапане 2 или в месте присоединения течи определение значения фонового сигнала вакуумной установки проводят без калиброванной течи 1 с установленной на ее месте заглушкой и при открытом клапане 2. При отсутствии резины или полимеров определение значения фонового сигнала установки осуществляют при наличии калиброванной течи и закрытом клапане 2.

6.2.2 Минимальный регистрируемый сигнал ,

, вычисляют по формуле

![]() , (2)

, (2)

где - измерительный коэффициент;

- шум установки,

;

Примечание - Измерительный коэффициент определяет относительную погрешность определения

, равную 100/

.

Измерительный коэффициент рекомендуется выбирать равным 2.

6.2.3 Порог чувствительности к потоку , м

·Па/с, вычисляют по формуле

![]() . (3)

. (3)

6.3 Определение порога чувствительности к потоку (максимального потока пробного вещества, регистрируемого течеискателем)

6.3.1 К вакуумной камере 3 (см. рисунок 1) подключают калиброванную течь 1 или подают пробное вещество на вход натекателя 6.

Примечание - Натекатель должен иметь микрометрическую градуировку регулируемой проводимости.

6.3.2 Зависимость чувствительности от потока пробного вещества определяют по формуле (1). Значение потока изменяется с помощью натекателя 6, устанавливая не менее трех равномерно расположенных величин в каждом диапазоне измерения потоков.

6.3.3 В качестве максимального потока принимают значение, при котором чувствительность уменьшается на порядок по сравнению с ее значением при браковочном признаке объекта.

6.4 Определение времени реакции течеискателя

6.4.1 При закрытом клапане 2 к вакуумной камере 3 (см. рисунок 1) подсоединяют калиброванную течь 1. Открывают клапан 11 и в течение не менее 15 мин вакуумным насосом 10 откачивают внутреннюю полость трубопроводов между калиброванной течью 1 и клапаном 2 до остаточного давления не более 10 Па. После достижения установленного давления откачку прекращают и закрывают клапан 11.

6.4.2 Откачивают до предельного давления вакуумную камеру 3 через клапан 8 дополнительной вакуумной системой 9 при открытом клапане 2 и подключенном течеискателе.

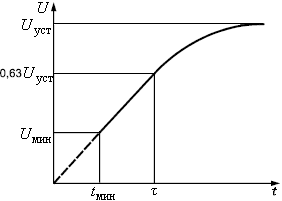

6.4.3 Закрывают клапан 2. После установившегося выходного сигнала течеискателя вновь открывают клапан 2. Определяют кривую натекания, т.е. зависимость выходного сигнала течеискателя от времени (см. рисунок 2).

Рисунок 2 - Кривая натекания

6.4.4 Фиксируют время появления выходного сигнала течеискателя и принимают его за время реакции при локализации течи.

6.4.5 Постоянную времени (см. рисунок 2), соответствующую увеличению выходного сигнала до 63% от максимального установившегося значения, принимают за время реакции в режиме измерения течи. Считают время реакции течеискателя, равной постоянной времени.

6.5 Определение минимального и максимального рабочих давлений

6.5.1 Откачивают дополнительной вакуумной системой 9 через клапан 8 вакуумную камеру 3 до минимального остаточного давления и принимают его в качестве минимального рабочего давления при контроле герметичности. Допускается вместо дополнительной вакуумной системы 9 откачку проводить встроенными средствами течеискателя 7.

Подавая с помощью натекателя 6 сухой воздух в вакуумную камеру 3, устанавливают различные значения давления воздуха в вакуумной камере (не менее трех значений для каждого диапазона).

Для каждого давления вычисляют порог чувствительности к потоку по формуле (3) и определяют зависимость порога чувствительности от давления.

Находят значение давления, при котором порог чувствительности становится меньше браковочного признака. Принимают это давление за максимальное рабочее давление.

7 Расчет основных метрологических характеристик

7.1 Относительную методическую погрешность чувствительности , %, вычисляют по формуле

![]() . (4)

. (4)

где - относительная погрешность потока калиброванной течи, %;

- относительная погрешность полезного сигнала, представляющая собой отношение суммы дрейфа и шума (см. 6.2.1) к полезному сигналу

![]() , %.

, %.

7.2 Относительную методическую погрешность порога чувствительности к потоку , %, вычисляют по формуле

![]() . (5)

. (5)

8 Требования безопасности

8.1 При проведении испытаний следует соблюдать правила безопасности по ГОСТ 12.2.003 и дополнительные требования техники безопасности, установленные в технической документации предприятия, на котором проводят испытания.

При работе с сосудами и трубопроводами, работающими под давлением, следует соблюдать требования в соответствии с [1], [2], [3].

Работу с жидким азотом следует проводить в соответствии с ГОСТ 9293.

Библиография

[1] | ПБ 03-576-2003 | Правила устройства и безопасной эксплуатации сосудов, работающих под давлением |

[2] | ПБ 03-583-2003 | Правила разработки, изготовления и применения мембранных предохранительных устройств |

[3] | ПБ 03-585-2003 | Правила устройства и безопасной эксплуатации технологических трубопроводов |

Электронный текст документа

и сверен по:

, 2009