ГОСТ 28563-90

Группа Г89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНЦИИ КОМПРЕССОРНЫЕ ПЕРЕДВИЖНЫЕ ОБЩЕГО НАЗНАЧЕНИЯ

Приемка и методы испытаний

General-purpose mobile compressor stations. Acceptance and methods of testing

МКС 23.140

ОКП 36 4321

Дата введения 1991-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 25.05.90 N 1305

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 8.002-86 | 2.1.2 |

ГОСТ 8.051-81 | 2.5.6.3 |

ГОСТ 8.513-84 | 2.1.2 |

ГОСТ 8.563.1-97- ГОСТ 8.563.3-97 | 2.3.1, 2.5.4.1, приложение 2, приложение 4 |

ГОСТ 12.1.003-83 | 2.2.4 |

ГОСТ 12.1.004-91 | 2.3.5 |

ГОСТ 12.1.005-88 | 2.3.6 |

ГОСТ 12.1.012-90 | 2.2.5 |

ГОСТ 12.1.019-79 | 2.2.1 |

ГОСТ 12.2.003-91 | 2.2.1 |

ГОСТ 12.2.063-81 | 2.2.1 |

ГОСТ 12.4.012-83 | 2.5.4.8 |

ГОСТ 12.4.051-87 | 2.2.4 |

ГОСТ 15.001-88 | 1.1 |

ГОСТ 27.410-87 | 1.7 |

ГОСТ 1701-75 | Приложение 2 |

ГОСТ 2405-88 | То же |

ГОСТ 6616-94 | " |

ГОСТ 6651-94 | " |

ГОСТ 7057-2001 | 2.5.3.4 |

ГОСТ 7164-78 | Приложение 2 |

ГОСТ 8032-84 | 2.5.6.1 |

ГОСТ 8769-75 | 2.5.3.7 |

ГОСТ 9921-81 | Приложение 2 |

ГОСТ 14846-81 | 2.5.4.6 |

ГОСТ 16842-82 | 2.4.4 |

ГОСТ 17168-82 | Приложение 2 |

ГОСТ 18140-84 | То же |

ГОСТ 21339-82 | " |

ГОСТ 22895-77 | 2.5.3.7 |

ГОСТ 24555-81 | 2.5.5.1 |

ГОСТ 28498-90 | Приложение 2 |

РД 50-411-83 | 2.3.1, 2.5.4.1, приложение 4 |

ОСТ 26-04-2574 | Приложение 2 |

ТУ 25-02.030.445 | То же |

ТУ 25-02.181.071 | " |

ТУ 25-02.1946 | " |

ТУ 25-04.1797 | " |

ТУ 25-04.1799 | " |

ТУ 25-13.1033 | " |

ТУ 26-04.2240 | " |

ТУ 26-07.1150 | " |

ТУ 37-003.169 | " |

ТУ 37-003.459 | " |

ТУ 92-891.026-91 | " |

5. ПЕРЕИЗДАНИЕ. Июль 2005 г.

Настоящий стандарт распространяется на передвижные (переносные и прицепные) компрессорные станции общего назначения (далее - станции) с избыточным конечным давлением от 0,7 до 1,5 МПа (от 7 до 15 кгс/см) и объемной производительностью от 0,029 до 0,833 м

/с (от 1,75 до 50 м

/мин).

Термины, применяемые в настоящем стандарте, и их пояснения приведены в приложении 1.

1. ПРИЕМКА

1.1. Станции следует подвергать приемочным, квалификационным, приемосдаточным, периодическим и типовым испытаниям в соответствии с требованиями ГОСТ 15.001* и настоящего стандарта.

_______________

* На территории Российской Федерации действует ГОСТ Р 15.201-2000.

1.2. Состав, объемы и продолжительность каждого из видов испытаний, кроме типовых, приведены в табл.1 и 2.

Таблица 1

Состав испытаний по этапам | Испытания на стадии | ||||||

постановки на производство | производства и эксплуатации | ||||||

приемочные | квалификационные | периодические | приемосдаточные | ||||

1. Механические испытания | |||||||

Определение габаритных размеров, колеи дорожных просветов, углов съезда и въезда | + | + | + | - | |||

Определение вместимостей, проверка освещенности | + | + | - | - | |||

Обкатка станции | + | + | + | + | |||

Проверка работы автоматической системы регулирования производительности* | + | + | + | + | |||

Проверка работы системы аварийной защиты | + | + | + | + | |||

Проверка герметичности | + | + | + | + | |||

2. Испытания при эксплуатационной нагрузке | |||||||

Проверка работоспособности всех механизмов станции | + | + | + | - | |||

Проверка удобства обслуживания при эксплуатации | + | + | - | - | |||

Проверка защитных свойств капота станции | + | + | - | - | |||

3. Дорожные испытания | |||||||

Определение масс, нагрузки на одно колесо и на оси станции | + | + | + | - | |||

Определение координат центра масс | + | + | - | - | |||

Определение вертикального статического давления на сцепное устройство | + | + | - | - | |||

Проверка устройства для подъема и переноса станции | + | - | + | - | |||

Проверка усилий на органах управления | + | + | + | - | |||

Проверка прочности ходовой части станции | + | + | + | - | |||

Проверка прочности крепления сборочных единиц станции, их способности выдерживать динамические нагрузки | + | + | + | - | |||

Определение эффективности тормозных систем* | + | + | + | - | |||

Проверка работоспособности станции | + | + | + | - | |||

Проверка герметичности | + | + | + | - | |||

Проверка работы световых приборов | + | + | + | - | |||

4. Измерение параметров | |||||||

Объемная производительность (определяется на стенде) | + | + | + | - | |||

Рабочее давление и давление нагнетания по ступеням компрессора | + | + | + | - | |||

Температура воздуха на выходе из станции и по ступеням компрессора | + | + | + | - | |||

Потребляемая мощность компрессора и станции** | + | + | + | - | |||

Расход масла и топлива станции | + | - | + | + | |||

Виброшумовые характеристики | + | - | + | - | |||

Измерение радиопомех | + | + | + | - | |||

Показатели надежности | + | + | + | - | |||

Давление масла в системе смазки компрессора (при наличии масляного насоса) и двигателя*** | + | + | + | + | |||

Температура масла и охлаждающей жидкости в системе охлаждения (для станций с маслозаполненным компрессором допускают контроль масловоздушной смеси)*** | + | + | + | + | |||

5. Климатические испытания | |||||||

Испытания на теплоустойчивость* | + | + | - | - | |||

Испытания на холодоустойчивость* | + | + | - | - | |||

| |||||||

Таблица 2

Объем испытаний | Продолжительность испытаний компрессора в часах работы | ||||

приемочных | квалификационных | периодических | |||

1. Механические испытания | |||||

Обкатка станции при избыточном давлении: | |||||

без давления* | 0,5 | 0,5 | 0,5 | ||

0,6 номинального давления на выходе из компрессора* | 0,5 | 0,5 | 1,0 | ||

0,7 номинального давления на выходе из компрессора* | 1,0 | 1,0 | 1,0 | ||

0,8 номинального давления на выходе из компрессора* | 1,5 | 1,5 | 1,0 | ||

номинальное давление | 50,0 | 20,0 | 50,0 | ||

2. Испытания при эксплуатационной нагрузке | Не менее 72,0 | Не менее 50,0 | Не менее 50,0 | ||

3. Дорожные испытания пробегом, км: | |||||

- по дорогам с покрытием | 200 | 100 | 200 | ||

- по грунтовым дорогам | 50 | 25 | 50 | ||

- волоком (переносных станций), км | 0,5 | 0,5 | 0,5 | ||

Проверка работоспособности | 2,0 | 2,0 | 2,0 | ||

4. Измерение параметров | |||||

Подготовительный этап, связанный с получением устойчивой характеристики компрессора в процессе его работы при номинальном давлении нагнетания | 3,0 | 3,0 | 3,0 | ||

Измерение параметров и характеристик | В течение времени, необходимого для измерения по этапу 4, в том числе 50 ч по определению масла и топлива | ||||

5. Климатические испытания: | |||||

- на теплоустойчивость | 50,0 | 50,0 | - | ||

- подготовительный этап на холодоустойчивость | 8,0 | 8,0 | - | ||

- на холодоустойчивость | 50,0 | 50,0 | - | ||

________________ | |||||

Объем и порядок проведения типовых испытаний устанавливает изготовитель в зависимости от характера вносимых изменений.

Общая продолжительность приемосдаточных испытаний определяется технологическим процессом изготовителя.

1.3. Испытания следует проводить по программам и методикам испытаний на станции конкретного типа.

1.4. Приемосдаточным испытаниям подвергают каждую станцию.

1.5. Периодическим испытаниям подвергают станции, прошедшие приемосдаточные испытания, в количестве одной станции от годового выпуска.

1.6. Типовым испытаниям подвергают одну станцию (для проверки показателей надежности - не менее трех), выпущенную после внесения изменения в конструкцию или технологию изготовления, или в случае замены материалов, которые могут изменить параметры, характеристики или показатели надежности станций, с целью проверки соответствия их требованиям научно-технической документации.

1.7. Испытания на надежность станций следует проводить на стадиях разработки, производства и эксплуатации станций в соответствии с ГОСТ 27.410*, расчетным, экспериментальным и расчетно-экспериментальным методами по программам и методикам испытаний, составленным с учетом отраслевой нормативно-технической документации на надежность.

_______________

* ГОСТ 27.410-87** действует только на территории Российской Федерации.

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 27.403-2009. - .

На стадии разработки показатели надежности подтверждаются расчетным или расчетно-экспериментальным методами при наличии эксплуатационной информации об аналогах.

На стадии постановки на производство показатели надежности подтверждаются расчетно-экспериментальным или экспериментальным методами.

На стадии эксплуатации показатели надежности подтверждаются экспериментальным методом.

1.8. При осмотре сборочных единиц и агрегатов (без их снятия и разборки) собранной и заправленной станции перед проведением испытаний проверяют:

- комплектность станции;

- наличие клейма технического контроля на сборочных единицах и отдельных агрегатах, наличие пломб и маркировок на механизмах и деталях, подлежащих опломбированию и маркировке;

- наличие видимых повреждений или некачественного выполнения деталей, окраски станции;

- наличие неокрашенных или покрытых коррозией мест, некачественных сварных швов;

- состояние уплотнений, отсутствие течей масла и других жидкостей из картера, гидроамортизаторов подвесок колес;

- наличие требуемого количества масла в агрегатах станции и жидкости в гидроприводе тормозов;

- наличие и исправность световых приборов;

- состояние регулировок.

1.9. По результатам внешнего осмотра, проверки регулировок принимают решение о допуске станции к испытаниям, о чем делают отметку в акте осмотра.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Средства испытаний и вспомогательные устройства

2.1.1. Все применяемые для испытаний контрольно-измерительные приборы, по которым определяют результаты испытаний, должны применяться для условий, регламентированных в инструкциях по эксплуатации, и иметь действующие клейма или свидетельства государственной или ведомственной поверки.

2.1.2. Все средства измерений, применяемые при испытаниях должны удовлетворять требованиям ГОСТ 8.002* и ГОСТ 8.513**.

_______________

* На территории Российской Федерации действуют ПР 50.2.002-94***.

** На территории Российской Федерации действуют ПР 50.2.006-94.

*** На территории Российской Федерации документ не действует. Действует Положение об осуществлении федерального государственного метрологического надзора. - .

2.1.3. Перечень измерительных приборов, используемых для станций, приведен в приложении 2.

2.2. Требования безопасности

2.2.1. Оборудование участка (площадки, помещения, где проводятся испытания), используемое при испытаниях, сам процесс проведения испытаний должны соответствовать требованиям ГОСТ 12.2.003, ГОСТ 12.2.063*, ГОСТ 12.1.019**, а также "Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением"***, утвержденным Госгортехнадзором СССР; "Правилам устройства электроустановок (ПУЭ)", утвержденным Главгосэнергонадзором СССР; "Правилам технической эксплуатации электроустановок потребителей (ПТЭ)" и "Правилам техники безопасности при эксплуатации электроустановок потребителей**** (ПТБ)", утвержденным Главгосэнергонадзором СССР; "Правилам обращении с легковоспламеняющимися жидкостями (ЛВЖ)"*****.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53672-2009;

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.1.019-2009;

*** На территории Российской Федерации документ не действует. Действуют ПБ 03-576-03;

**** На территории Российской Федерации документ не действует. Действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00);

***** Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

2.2.2. Координаты центра масс в зависимости от наклона станции следует определять при наличии предохранительных устройств, препятствующих съезду или опрокидыванию станции.

2.2.3. Не допускаются испытания станции в закрытых помещениях, не имеющих специального вывода выхлопных газов двигателя.

2.2.4. Допустимые уровни звукового давления на рабочем месте при испытании станций не должны превышать уровней, установленных ГОСТ 12.1.003.

При превышении действующих норм уровней звукового давления обслуживающий персонал должен быть обеспечен средствами индивидуальной защиты, выбранными по ГОСТ 12.4.051*.

_______________

* На территории Российской Федерации действуют ГОСТ Р 12.4.208-99** - ГОСТ Р 12.4.213-99.

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 12.4.255-2011. - .

2.2.5. Допустимые уровни вибрации на рабочих местах при испытании станций должны соответствовать нормам технологической вибрации по ГОСТ 12.1.012*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 12.1.012-2004. - .

2.3. Порядок подготовки к проведению испытаний

2.3.1. Непосредственно перед началом испытаний необходимо проверить:

- готовность станции к испытаниям по разработанной программе и методике испытаний;

- работоспособность установленных измерительных приборов;

- соответствие средств измерения производительности требованиям ГОСТ 8.563.1* - ГОСТ 8.563.3** или РД 50-411 или другим методикам измерения;

________________

* На территории Российской Федерации документ не действует. Действуют ГОСТ 8.586.1-2005, ГОСТ 8.586.2.-2005, ГОСТ 8.586.3-2005, ГОСТ 8.586.4-2005, здесь и далее по тексту;

** На территории Российской Федерации документ не действует. Действует ГОСТ 8.586.5-2005, здесь и далее по тексту. - .

- герметичность присоединительных магистралей (не входящих в состав станции), находящихся под давлением.

2.3.2. Топлива и масла, применяемые при испытаниях, должны иметь сертификаты или протоколы испытаний, удостоверяющие соответствие их физико-химических параметров государственным стандартам.

2.3.3. Испытания следует проводить на горючесмазочных материалах и охлаждающей жидкости, указанных в НТД на станцию конкретного типа.

2.3.4. Испытания станций следует проводить на испытательных стендах, которые должны быть метрологически аттестованы и иметь паспорта, содержащие следующие данные:

- параметры станций, для испытания которых они могут быть использованы;

- погрешности измерений.

2.3.5. Стенды в части пожарной безопасности должны отвечать требованиям ГОСТ 12.1.004.

2.3.6. Санитарно-гигиеническое состояние испытательных стендов должно отвечать требованиям ГОСТ 12.1.005.

2.3.7. Стенд для испытания станций должен быть оборудован согласно принципиальной схеме соответствующими контрольно-измерительными приборами и сборочными единицами станции.

2.4. Условия и режимы испытаний

2.4.1. Эксплуатацию станций при испытаниях, их обкатку следует проводить в соответствии с требованиями эксплуатационной документации и НТД на станции конкретного типа.

2.4.2. Компрессор, входящий в состав проверяемой станции, до установки его на станцию должен быть подвергнут испытаниям на стенде по программе и методике испытаний на компрессор конкретного типа и отвечать требованиям НТД.

2.4.3. До начала испытаний на соответствие станции требованиям НТД следует осуществить проверку станции внешним осмотром (наличие утечек, подтекания масла и т.п.).

2.4.4. Испытанию на создание радиопомех подвергают станции с приводом от карбюраторного двигателя и с электродвигателем с фазным ротором - по ГОСТ 16842*.

_______________

* На территории Российской Федерации действует ГОСТ Р 51320-99.

2.4.5. Испытание станций следует проводить на номинальном режиме. При ограничении мощности приводного двигателя на период обкатки, установленной НТД на двигатель конкретного типа, при приемосдаточных испытаниях допускается испытания станции проводить до давления, соответствующего мощности приводного двигателя.

2.4.6. Все испытания, кроме испытаний по этапу 5 (табл.2), следует проводить при температуре окружающего воздуха и атмосферном давлении, сложившимися на момент испытаний.

2.4.7. Снятие показаний приборов следует проводить при установившемся режиме работы станции. Стабильность режима следует определять по значению отклонений условий испытаний и параметров станции, фиксированных с помощью приборов за промежуток времени между двумя соседними отсчетами. Предельное отклонение параметров от среднего значения за время любой серии отсчетов не должно превышать значений, указанных в табл.3.

Таблица 3

Наименование величины | Предельное отклонение параметра от среднего значения за время любой серии отсчетов при испытании | |

% | °С | |

Абсолютное начальное давление воздуха | ±1 | - |

Абсолютное конечное давление воздуха | ± 1 | - |

Начальная температура (на входе в компрессор) | - | ±2 |

Частота вращения вала компрессора | ±2 | - |

Температура воздуха перед измерителем расхода | - | ±2 |

2.4.8. Все отсчеты и записи показаний приборов следует проводить не менее четырех раз через равные промежутки времени, но не реже чем через 30 мин.

Атмосферное давление, температуру и влажность воздуха следует записывать не менее двух раз за время испытания, но обязательно в начале и конце испытания.

2.4.9. При испытаниях станций показания всех контрольно-измерительных приборов следует заносить в журнал. Рекомендуемая форма журнала испытаний приведена в приложении 3.

2.4.10. Обработка результатов измерений приведена в приложении 4. Оформление результатов испытаний - в приложении 5.

2.5. Проведение испытаний

2.5.1. Механические испытания

2.5.1.1. Габаритные размеры, колею, дорожный просвет, углы съезда и въезда следует измерять на станции, установленной на горизонтальной площадке с покрытием.

2.5.1.2. Для определения вместимости топливного бака следует измерить все количество топлива, слитого через расходный штуцер в мерную емкость.

2.5.1.3. Освещенность рабочей поверхности пульта управления следует измерять фотоэлектрическим люксметром. Освещенность под капотом измеряют вблизи мест часто обслуживаемых сборочных единиц станции.

2.5.1.4. Каждая станция, поставленная на испытания, должна подвергаться обкатке. Продолжительность обкатки должна быть не менее указанной в табл.2 и разд.1.

При обкатке следует предварительно проверять работоспособность станции (без предварительных измерений, за исключением измерения температуры масла и охлаждающей жидкости).

По окончании обкатки в конце последнего режима следует испытывать:

- систему аварийной защиты. Испытания проводят по всем защищаемым параметрам путем имитации аварийного состояния двигателя и компрессора. При достижении каждым из защищаемых параметров аварийного значения должен остановиться двигатель;

- регулировку системы автоматического регулирования производительности. Проверку следует проводить путем автоматического выхода на режимы регулирования и изменением производительности. Методы испытаний должен выбирать изготовитель в зависимости от конструкции применяемой системы регулирования производительности станции конкретного типа и проверять герметичность станции:

герметичность воздушной системы станций с маслозаполненными винтовыми и пластинчатыми компрессорами проверяют органолептически при полностью закрытых раздаточных вентилях. При визуальном осмотре не должно наблюдаться пузырения, подтекания масла, утечка воздуха не допускается;

герметичность воздушной системы станций с поршневыми компрессорами проверяют по падению давления в системе методом опрессовки. Проверку должны проводить в следующем порядке:

продуть воздушные коммуникации, поднять давление в воздухосборнике до номинального и при полностью закрытых раздаточных вентилях остановить компрессор, после чего проверить герметичность воздушной системы по манометру, измеряющему давление в воздухосборнике. Скорость падения давления воздуха, начиная с номинального, не должна превышать значения, указанного в НТД на станцию конкретного типа. Проверку проводят не менее двух раз. Изменение давления в первой ступени не регламентируется.

Герметичность других систем станции (масляной, топливной, охлаждения) проверяют внешним осмотром. Утечка топлива, масла и воды в соединениях не допускается.

Во время обкатки проводят контроль параметров по приборам, установленным на пульте управления.

2.5.2. Испытания при эксплуатационной нагрузке

2.5.2.1. Станции, прошедшие обкатку, испытывают на работоспособность в условиях эксплуатации.

2.5.2.2. К станции должны быть присоединены пневмоинструменты (потребители воздуха) исправными шлангами. Диаметр шланга должен соответствовать установленному технической документацией для подключения инструмента. Расход воздуха всеми подключенными к станции инструментами должен быть не менее 60% производительности, указанной в НТД на станцию конкретного типа.

2.5.2.3. Защитные свойства капота станции испытывают равномерным разбрызгиванием воды поочередно с четырех боковых сторон под углом 45° и сверху с интенсивностью 3 мм/мин.

До начала испытаний все люки станции должны быть закрыты и станция подготовлена к буксированию в соответствии с техническим описанием и инструкцией по эксплуатации.

По окончании испытания на всасывающих фильтрах двигателя и компрессора, пульте управления, свечах зажигания ДВС, электрооборудовании изнутри ящиков ЗИП наличие воды не допускается.

2.5.3. Дорожные испытания

2.5.3.1. Перед началом дорожных испытаний следует определить сухую и эксплуатационную массы, нагрузку на одно колесо и на оси станции, центр массы станции, вертикальное статическое давление на сцепное устройство одноосных станций, проверить устройство для подъема и переноса станции грузоподъемными средствами, а также усилия на органах управления.

2.5.3.2. Массу станции следует измерять путем взвешивания на рычажных весах или других весоизмерительных приборах обычного класса точности.

При определении сухой массы все полости станции должны быть свободны от охлаждающей жидкости и горючесмазочных материалов.

При определении эксплуатационной массы станция должна быть полностью заправлена охлаждающей жидкостью, горючесмазочными материалами и укомплектована прилагаемыми к ней запчастями, инструментом и принадлежностями.

2.5.3.3. Нагрузку на оси и на отдельное колесо, создаваемую эксплуатационной массой, определяют взвешиванием станции на секционных весах. При измерениях станция должна сохранять горизонтальное положение. Угол наклона опорной плоскости должен быть не более 3°.

Нагрузку на оси станции определяют методом поперечного попарного взвешивания при установке на весы колес передней и задней оси.

Допускается нагрузку на одно колесо определять расчетом или на основе результатов поочередного попарного взвешивания при установке на весы колес правого и левого бортов.

2.5.3.4. Координаты центра масс станции определяют методом взвешивания или по ГОСТ 7057 или расчетным путем на основе результатов взвешивания отдельных сборочных единиц станции.

Один из методов определения приведен в приложении 6.

2.5.3.5. Испытания устройств для подъема и переноса станции проводят с помощью грузоподъемного крана. Скорость подъема должна быть не менее 0,14 м/с. При испытаниях должна быть произведена экстренная остановка крана с подвешенной станцией при подъеме и опускании. Точка подвески устройства должна находиться на вертикальной оси с отклонением 2°-3°, проходящей через центр масс станции (при сухой массе с комплектом ЗИП, расположенным на штатном месте). При эксплуатационной массе угол наклона продольной оси станции к горизонту в подвешенном состоянии должен быть не более 20°. Деформация подвесных устройств станции не допускается.

2.5.3.6. Проверку усилия переключения рукояток следует проводить динамометром по направлению приложения усилия.

2.5.3.7. Испытания прицепных станций, имеющих тормозные системы, пробегом следует проводить основным тяговым средством. При испытании станция должна быть полностью заправлена горючесмазочными материалами и охлаждающей жидкостью, укомплектована запасными частями, инструментом и принадлежностями и подключена в осветительную систему и тормозную систему тягового средства.

Во время испытаний проверяют:

- устойчивость хода станции за тяговым средством. При движении по прямой и горизонтальной дороге со скоростью, установленной в НТД на станцию конкретного типа, станция не должна отклоняться в каждую сторону более чем на 3% ее габаритной ширины;

- эффективность тормозных систем, работу световых приборов, сцепного устройства и упругой подвески. При испытаниях должно быть выполнено по два поворота вправо и влево по наименьшему радиусу поворота тягового средства. Колеса должны проворачиваться без бокового скольжения, что определяется по отпечатку протектора. Наименьший радиус поворота определяют измерением диаметра окружности, проведенной через середину следа переднего наружного колеса. Проверку световых приборов следует проводить в соответствии с требованиями ГОСТ 8769, проверку эффективности тормозных систем - ГОСТ 22895* и отраслевой НТД;

_______________

* На территории Российской Федерации действуют ГОСТ Р 41.13-99** (Правила ЕЭК ООН N 13), ГОСТ Р 41.13-Н-99 (Правила ЕЭК ООН N 13-Н).

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 41.13-2007. - .

- прочность крепления сборочных единиц станции и способности их выдержать динамические нагрузки при буксировании по грунтовым дорогам и дорогам с твердым покрытием. Скорость буксирования не должна отличаться более чем на 10% от скорости, указанной в НТД на станцию конкретного типа. Скорость буксирования измеряют на установившемся скоростном режиме перед началом торможения.

2.5.3.8. Переносные станции следует подвергать перемещению волоком по грунтовой дороге со скоростью 5 км/ч на расстояние 0,5 км. Прицепные станции, не имеющие тормозных систем, а также переносные станции следует подвергать транспортированию в кузове автомобиля на расстояние не менее 100 км. Скорость транспортирования в пределах 50-70 км/ч.

2.5.3.9. По окончании дорожных испытаний проверяют крепление всех сборочных единиц станции и работоспособность станции. Для проверки работоспособности станцию запускают в работу и испытывают в течение времени, достаточного для достижения установившегося теплового режима.

При осмотре не должно быть обнаружено механических повреждений, ослабления крепления сборочных единиц станции. Ее основные параметры должны соответствовать требованиям НТД.

2.5.4. Измерение параметров

2.5.4.1. Объемную производительность станции следует определять одним из указанных приборов:

- стандартными сужающими устройствами;

- счетчиками расхода газа.

Измерение производительности с помощью сужающих устройств следует проводить в соответствии с требованиями ГОСТ 8.563.1 - ГОСТ 8.563.3 и РД 50-411.

При измерении производительности сужающие устройства или счетчики расхода газа присоединяют к воздухосборнику или к раздаточной колонке. Для станций с пластинчатыми и винтовыми компрессорами допускается присоединение сужающего устройства или счетчика расхода газа на линии всасывания в компрессор.

В станциях с поршневыми компрессорами сужающее устройство или ротационный счетчик подсоединяют непосредственно к воздухосборнику в том случае, если его объем не меньше объема, определяемого по формуле

![]() ,

,

где - объем воздухосборника, м

;

- производительность компрессора по условиям всасывания, м

/с.

В противном случае для устранения пульсации потока воздуха между воздухосборником и сужающим устройством (ротационным счетчиком) должен быть установлен дополнительный воздухосборник или интегрирующее устройство.

При измерении производительности следует применять счетчики газа класса точности не ниже 1,5. Типоразмер счетчика необходимо выбирать, исходя из условия, чтобы производительность станции была не менее 20% и не более 100% номинального расхода счетчика.

2.5.4.2. Давление следует измерять в зонах наименьшего его колебания (емкости холодильников, маслоохладители, буферные емкости).

Давление на входе в компрессор определяют вблизи впускного фланца цилиндра после всасывающего фильтра.

Места измерения давлений должны располагаться в непосредственной близости от мест измерения температуры.

2.5.4.3. Для измерения температуры следует применять технические термометры, термометры сопротивления и термопары.

Температуру воздуха на входе в отдельные ступени следует измерять на расстоянии 1-3 наружных диаметров всасывающего трубопровода от места подсоединения его к цилиндру.

Температуру воздуха на входе в компрессор в случае, если всасывающий фильтр смонтирован непосредственно на компрессоре, измеряют в точке пространства не далее 1 м от компрессора и не подверженной воздействию тепловых потоков.

Температуру нагнетаемого воздуха отдельных ступеней компрессора, а также температуру воды на входе и выходе из компрессора и холодильников, измеряют на расстоянии не далее 1 м от мест подсоединения трубопроводов к соответствующему объекту.

Термочувствительную часть измерительных приборов устанавливают непосредственно в поток среды, температуру которой измеряют.

Допускается применять специальные термометровые гильзы. Глубина погружения гильзы или термометра в поток среды должны быть не менее 80 мм, а для труб диаметром до 200 мм - на одну треть диаметра, при этом гильзу устанавливают против направления потока. Допускается положение гильзы, перпендикулярное к потоку газа. Не допускается вынимать термометры из среды во время измерений.

Термометры сопротивления и термопары следует подвергать поверке и тарировке с теми соединительными проводами, переключателями и измерительными приборами, которые будут использованы или использовались при испытании.

2.5.4.4. Температуру воздуха на выходе из станции следует измерять термометром в месте установки раздаточных вентилей.

2.5.4.5. Мощность, потребляемая компрессорной станцией, включает в себя мощность, потребляемую основным электродвигателем и электродвигателями вспомогательных механизмов. Мощность следует измерять ваттметром. Класс приборов, применяемых для измерения электрической мощности, должен быть не ниже 0,5.

2.5.4.6. Содержание масла в сжатом воздухе допускается измерять фильтрами АФА.

Допускается расход масла (унос с воздухом) определять как разницу в количестве масла, залитого до испытаний и слитого после испытаний. Перед испытанием станция должна работать на номинальном режиме в течение времени, необходимого для получения установившегося теплового режима. После остановки станции масло из системы смазки сливают, а контрольную дозу масла заливают. Масло считается слитым с момента появления капель. Продолжительность работы станции с контрольной дозой масла должна составлять для всех типов станций не менее 50 ч.

Аналогично определяют расход топлива двигателем в течение 8 ч.

Расход топлива двигателем допускается измерять весовым способом измерения по ГОСТ 14846, время измерения 1 ч.

Допускается определять расход масла и топлива во время проведения других видов испытаний.

2.5.4.7. Шумовые характеристики станций следует определять в соответствии с требованиями отраслевой НТД.

2.5.4.8. Испытанию на воздействие технологической вибрации на обслуживающий персонал подвергают только переносные станции.

При испытаниях станцию устанавливают на бетонный пол или плиту, масса которой должна быть не менее 10-кратной массы машины. Не допускается установка станции на амортизирующие прокладки или устройства, не предусмотренные конструкцией станции.

Измерение вибрации проводят в точке пола или плиты, расположенной на расстоянии 1 м от наружного контура станции, напротив пульта и рычагов управления.

Остальные требования к проведению измерений - по ГОСТ 12.4.012*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ ИСО 8041-2006, здесь и далее по тексту. - .

2.5.5. Климатические испытания

2.5.5.1. Проверку требований к устойчивости станций при температурных воздействиях следует проводить после измерения параметров в специальной камере или в натурных атмосферных условиях.

Испытания на теплоустойчивость при эксплуатации проводят с целью проверки параметров станций в условиях воздействия верхнего значения температуры в соответствии с климатическим исполнением станции.

При испытании на изготовителе станцию помещают в тепловую камеру, оборудованную приборами для измерения температуры окружающего воздуха, после чего температуру в камере устанавливают равной верхнему значению. Температуру в камере поддерживают с погрешностью ±2 °С.

Камера должна соответствовать требованиям ГОСТ 24555*.

_______________

* На территории Российской Федерации действует ГОСТ Р 8.568-97.

Допускается помещать станцию в камеру, заданная температура в которой установлена заранее.

Станцию запускают в работу, выводят на номинальный режим и выдерживают при этом режиме при температуре верхнего значения в течение времени, необходимого для получения установившегося теплового режима. В процессе испытания проводят измерения температуры воздуха по ступеням компрессора, температуры масла и охлаждающей жидкости в системе охлаждения двигателя и компрессора (табл.1, этап 4).

2.5.5.2. Испытания на холодоустойчивость при эксплуатации проводят с целью проверки параметров станций в условиях воздействия нижнего значения температуры в соответствии с климатическим исполнением станции.

Порядок проведения испытаний аналогичен испытанию на теплоустойчивость и отличается лишь в части подготовки станции к запуску.

Время выдержки станции перед запуском при нижнем значении температуры должно быть не менее 8 ч.

В процессе испытаний проводят проверку запуска станции и выход ее на номинальный режим, а также определяют время, необходимое для подготовки станции к работе.

Испытания повторяют 2, 3 раза.

2.5.5.3. Допускается климатические испытания в камере заменять испытаниями в климатических зонах Советского Союза, обеспечивающих требования условий эксплуатации.

2.5.6. Нормы точности измерений при испытании

2.5.6.1. Погрешности прямых измерений следует определять по допустимым предельным погрешностям измерительных приборов, устанавливаемых классом точности приборов. При экспериментальном или расчетном определении погрешностей измерительных средств за предельную следует принимать погрешность, равную удвоенному среднеквадратическому отклонению.

Результаты расчета должны округляться до ближайшего числа из ряда R 10 по ГОСТ 8032.

2.5.6.2. Относительные предельные погрешности результатов косвенных измерений следует определять на основании оценки результатов прямых измерений. При определении погрешностей измерения производительности и потребляемой мощности компрессора дополнительно следует учитывать погрешности, обусловленные неточным определением режима работы компрессора (частоты вращения вала и отношения давлений в компрессоре), и погрешности корректировки из-за отклонения условий и режимов испытаний от номинального значения. Предельные отклонения по корректировке равны ±20% значения поправки. Эти погрешности складывают арифметически.

2.5.6.3. Допустимые погрешности измерений параметров и физических величин должны быть при определении или измерении:

- линейных величин - по ГОСТ 8.051;

- производительности - не более 5%;

- давления воздуха - не более 2,5%, давления масла, охлаждающей жидкости и других систем - не более 4%;

- перепада давления - не более 2,5%;

- массы - 3% предельного значения взвешивания;

- мощности - не более 3%;

- расхода топлива - не более 3%;

- габаритных размеров, колеи базы, дорожного просвета, углов съезда и въезда - не более 0,5%;

- вместимости топливного бака - не более 3%;

- усилия переключения рукояток - не более 10%;

- температуры воздуха на всасывании в компрессор и перед мерным устройством производительности - ±1 °С;

- температуры нагнетаемого воздуха и на всасывании 2-й и последующей ступени - ±3 °С.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Таблица 4

Термин | Пояснение |

Объемная производительность | Объемный расход воздуха, измеренный после последнего запорного органа (вентиля, крана и т.п.), расположенного в нагнетательной системе станции и пересчитанный на начальные условия состояния, т.е. температуру, давление, влажность окружающего воздуха перед всасывающим патрубком компрессора |

Сухая масса | Масса станции без жидких наполнителей (горючесмазочных материалов и охлаждающей жидкости) и комплекта ЗИП |

Эксплуатационная масса | Масса станции, включающая сухую массу, массу полной заправки всех емкостей горючесмазочными материалами и охлаждающей жидкостью и комплект ЗИП |

Обкатка | Работа станции на определенных режимах с целью определения работоспособности урегулирования систем |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПЕРЕЧЕНЬ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ И АППАРАТУРЫ, ПРИМЕНЯЕМЫХ ПРИ ИСПЫТАНИИ СТАНЦИИ

Таблица 5

Наименование измеряемого параметра | Наименование, тип и обозначение прибора | Диапазон (предел) измерения, основная погрешность | Место установки |

Давление рабочее, МПа (кгс/см | Манометры по ГОСТ 2405 | Предел измерений 1,6 МПа (16 кгс/см | В составе стенда |

на нагнетании | Класс точности не ниже 0,4 | ||

в воздухосборнике | Класс точности не ниже 1,0 | ||

в промежуточных коммуникациях | Класс точности не ниже 1,5 | ||

Манометр МТП-100-1,6 МПа | Предел измерений 1,6 МПа (16 кгс/см | ||

________________ * ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За дополнительной информацией обратитесь по ссылке. - . | |||

Манометр показывающий М1Д-7 ТУ 25-13.1033 | Предел измерений 1,6 МПа (16 кгс/см | ||

Манометр МТПСд-100-0М2 | Предел измерений 40 МПа (400 кгс/см | ||

Давление в 1 ступени | Манометр М-4 МПа 2-1 ГОСТ 2405 | Предел измерений 4 МПа (40 кгс/см | |

Перепад давления в сужающих устройствах, мм вод.ст. | Манометр дифференциальный ГОСТ 18140 | Предел измерений 1600 кгс/см | |

Вторичные приборы | Класс точности 1,0 | ||

Мановакуумметр | Предел измерений от 0 до 600 мм вод.ст. | ||

Атмосферное давление, мм рт. ст. | Барометр-анероид M110 | Погрешность измерения ±1,5 мм рт.ст | |

Барометр-анероид М67 | Погрешность измерения | ||

Производительность, м | Счетчики расхода газа типа РГ: | Погрешность показаний на расходах от 10% до 20% номинального ±2%. | |

Диафрагмы по ГОСТ 8.563.1-ГОСТ 8.563.3 | Погрешность определяется расчетом | ||

Устройство сужающее, изготовленное согласно ГОСТ 8.563.1-ГОСТ 8.563.3 и РД 50-411 | То же | ||

Температура окружающего воздуха, °С | Термометр ГОСТ 28498 | Погрешность ±1 °С | |

Температура воздуха после II ступени, °С | Термометр ГОСТ 28498 | Погрешность ±2 °С | |

Указатель температуры УТ-201Б | Предел измерений от 40 °С до 120 °С | ||

Температура воздуха перед сужающим устройством, °С | Термометр ГОСТ 28498 | Погрешность ±2 °С | |

Температура воздуха на всасывании в компрессор и перед мерным устройством, °С | Термометр ГОСТ 28498 | Погрешность ±1 °С | |

Температура сжатого воздуха, °С | Термопреобразователь хромелькопелевый | Предел измерений от - 200 °С до 600 °С | |

________________ * На территории Российской Федерации документ не действует. Действует ГОСТ 6651-2009. - . | |||

Температура нагнетаемого воздуха и на всасывании I ступени, °С | Термометр ГОСТ 28498 | Погрешность ±2 °С | |

Температура масла в системе смазки двигателя, °С | Указатель температуры масла УК-133АМ | Предел измерений от 40 °С до 120 °С | |

Температура масла в компрессоре, °С | Указатель температуры масла УТ-201Б | Предел измерений от 40 °С до 120 °С | |

Температура воздуха на выходе из станции, °С | Термометр ГОСТ 28498 | Предел измерений от 0 °С до 160 °С | |

Мощность, потребляемая компрессорной станцией, кВт | Измерительный комплект К 506 | Класс точности 0,5 | |

Масса станции, кг | Весы рычажные | Предел измерений от 5 до 100 кг. | |

Давление масла в системе смазки двигателя, МПа (кгс/см | Указатель МД 219-3810500 ГОСТ 1701 | Предел измерений 0,6 МПа (6 кгс/см | |

Давление масла в компрессоре, МПа (кгс/см | Манометр ОБМ1-160/1-10 | Предел измерений 0,1 МПа (1 кгс/см | |

Манометр М-4 ГОСТ 2405 | Предел измерений 4 МПа (40 кгс/см | ||

Давление избыточное в шинах колес, кПа (кгс/см | Манометр шинный МД214 ГОСТ 9921 | Предел измерений 50-300 кПа (0,5-3,0 кгс/см | |

Частота вращения, об./мин | Тахометр часовой ТЧ-3 ГОСТ 21339 | Погрешность ±1% | |

Освещенность | Люксметр фотоэлектрический | Диапазон измерений 5-100000 лк | |

Расход масла (унос с воздухом), г/ч | Фильтры АФА по ОСТ | - | |

Расход топлива, кг/ч | Весы по ГОСТ 14846 | - | |

Вместимость, м | Мерные емкости | - | |

Уровень звука и звукового давления, дБ | Шумомер 1-го или 2-го класса | Диапазон измерений от 20 до 12500 Гц | |

ГОСТ 17187 и фильтр электронный 1-го или 2-го класса ГОСТ 17168 | Погрешность ±0,5 дБ | ||

Шумомер 00017 в комплекте с фильтрами РФТ (ГДР) | То же | ||

Уровень виброскорости, мм | Анализатор 35-13 | - | |

Продолжительность испытаний, ч | Счетчик моточасов тип 228ЧП ТУ 26-07.1150 | Погрешность хода ±0,5% | |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Наименование предприятия- изготовителя | Заводской номер компрессора | Марка компрессора | Журнал испытаний | Лист N | |||||||||||

Всего листов | |||||||||||||||

Наименование испытания | Условия проведения испытания | ||||||||||||||

Место испытания | |||||||||||||||

Наиме- | Услов- | Единица измере- | Наиме- | Завод- | Номер прибора на схеме | Время отсчета | Сред- | Сред- | |||||||

Наблюдал | Фамилия | Дата | Подпись | Для заметок | ||||||

Руководи- тель | Фамилия | Подпись | Нач. лаборатории | Фамилия | Подпись | |||||

ПРИЛОЖЕНИЕ 4

Справочное

ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. При обработке данных испытаний подсчитывают среднеарифметическое значение параметров всех отсчетов, сделанных при испытаниях.

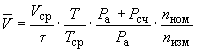

2. Объемную производительность () в метрах кубических в секунду следует определять:

1) при определении с помощью сужающих устройств в соответствии с ГОСТ 8.563.1-ГОСТ 8.563.3 и РД 50-411;

2) при определении ротационным счетчиком по формуле

,

,

где - время измерения, с;

- температура всасывания, К;

- температура в счетчике, средняя за время измерения, К;

- атмосферное давление, Па (мм рт.ст.);

- избыточное давление в счетчике, Па (мм рт.ст.);

- заданная частота вращения, с;

- фактическая, измеренная частота вращения, с;

Продолжительность измерения должна быть не менее 300 с, отсчитываемых по секундомеру.

3. Расход масла (унос с воздухом) () в граммах в час следует определять:

1) при измерении фильтрами АФА - в соответствии с требованиями нормативно-технической документации;

2) при определении методом залива-слива по формуле

![]() ,

,

где - разница в количестве масла, залитого до испытаний и слитого после испытаний, г;

- время измерения, ч.

Удельный расход масла (унос с воздухом) () в граммах на метр кубический следует определять по формуле

![]() ,

,

4. Расход топлива () в граммах в час определяют по формуле

![]() ,

,

где - масса топлива, израсходованного за время измерения, г.

Удельный расход топлива () в граммах на метр кубический определяют по формуле

![]() ,

,

5. Мощность () в киловаттах на валу приводного двигателя на станциях с приводом от электродвигателя определяют по формуле

![]() ,

,

где - измеренная ваттметром мощность, потребляемая компрессором из сети, кВт;

- КПД электродвигателя, соответствующий режиму нагрузки.

6. Результаты обработки данных испытаний должны служить дополнительным к протоколу испытаний.

ПРИЛОЖЕНИЕ 5

Справочное

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

1. Результаты всех видов испытаний станций, кроме приемосдаточных, следует оформлять протоколом испытаний.

2. Протокол испытаний должен быть оформлен после завершения испытаний и должен содержать:

- наименование предприятия-изготовителя;

- тип и обозначение станции;

- номер станции по системе нумерации предприятия-изготовителя и дату выпуска;

- дату проведения испытаний, продолжительность, условия и место испытаний, должности и фамилии сотрудников, проводивших испытания;

- характеристики станции, полученные в результате испытаний и подсчетов;

- описание средств обработки данных испытаний;

- данные об измерительных приборах (тип, заводской номер, класс точности, пределы измеренных и рассчитанных по результатам испытаний величин);

- перечень наблюдаемых отказов;

- причины отказов и затруднений при техническом обслуживании и ремонте;

- замечания и предложения по доработке станции;

- заключение по результатам испытаний;

- выводы и предложения.

К протоколу должны быть приложены результаты обработки данных испытаний, отчет о проведении испытаний, ведомости дорожных испытаний.

3. Результаты приемосдаточных испытаний станций следует оформлять в журнале приемосдаточных испытаний или в технологическом паспорте.

В журнал должны быть занесены следующие данные: тип, марка, год выпуска и номер станции по системе нумерации предприятия-изготовителя, дата проведения испытаний, результаты непосредственных измерений величин, приведенные значения величин, заключение о годности станции или причины брака.

4. В заключение по результатам испытаний, кроме приемосдаточных, должна быть дана оценка соответствия станции требованиям технического задания и техническим условиям, оценка качества изготовления, прочности, надежности ее агрегатов и деталей.

ПРИЛОЖЕНИЕ 6

Рекомендуемое

МЕТОД ОПРЕДЕЛЕНИЯ КООРДИНАТ ЦЕНТРА МАСС СТАНЦИИ

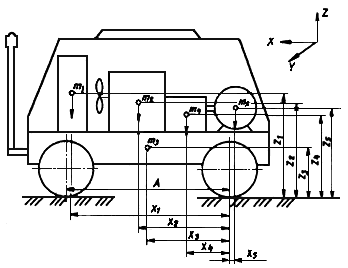

1. Схема установки для определения координат центра масс станции приведена на чертеже.

2. Для проведения координат центра масс следует провести измерения параметров, указанных в таблице.

Наименование сборочной единицы (согласно спецификации) | Нагрузка (масса) | Плечо момента | Момент | Плечо момента | Момент | Плечо момента | Момент |

3. Координаты центра масс станции определяют по формулам:

- высоту расположения центра масс станции относительно поверхности пола или площадки () в метрах

![]() ;

;

- продольную координату центра масс станции относительно оси заднего (переднего) колеса () в метрах

![]() ;

;

- поперечную координату центра масс станции относительно вертикальной продольной плоскости симметрии (продольной оси станции () в метрах)

![]() .

.

Электронный текст документа

и сверен по:

, 2005