ГОСТ 33856-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Арматура трубопроводная

МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА ОГНЕСТОЙКОСТЬ

Pipeline valves. Method of fire testing

МКС 23.060.01

ОКП 37 4200

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом "Научно-производственная фирма "Центральное конструкторское бюро арматуростроения" (АО "НПФ "ЦКБА")

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 259 "Трубопроводная арматура и сильфоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 сентября 2016 г. N 91-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Российская Федерация | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 14 июля 2017 г. N 696-ст межгосударственный стандарт ГОСТ 33856-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 В настоящем стандарте учтены основные нормативные положения международного стандарта ИСО 10497:2010(E)* "Испытание арматуры. Требования к испытаниям на пожаростойкость" ("Testing of valves. Fire type-testing requirements", NEQ)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру с ручным управлением (далее - арматуру), устанавливает общие требования к проведению испытаний арматуры на огнестойкость в условиях пожара и применяется для установления пределов огнестойкости арматуры, предназначенной для работы в нефтяной, газовой и химической промышленности, тепловой и атомной энергетике и других производствах, имеющих повышенную пожароопасность.

Стандарт не распространяется на арматуру со встроенными приводами (электрическим электромагнитным, пневматическим, гидравлическим, пневмогидравлическим).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

________________

В Российской Федерации действует ГОСТ Р 12.1.019-2009.

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 24856-2014 Арматура трубопроводная. Термины и определения

ГОСТ 30247.0-94 (ИСО 834-75) Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 33257-2015 Арматура трубопроводная. Методы контроля и испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 24856, а также следующие термины с соответствующими определениями:

3.1.1 огнестойкость арматуры: Способность арматуры в течение заданного интервала времени при воздействии стандартного очага пожара сохранять свои функциональные свойства.

3.1.2 предел огнестойкости: Показатель огнестойкости конструкции, определяемый временем от начала огневого испытания при стандартном температурном режиме до наступления одного или последовательно нескольких, нормируемых для данной конструкции арматуры предельных состояний по огнестойкости.

3.1.3 предельное состояние арматуры по огнестойкости: Состояние арматуры, при котором она утрачивает способность сохранять свои функциональные свойства в условиях пожара.

3.1.4 симметричная арматура: Арматура с внутренней конструкцией, которая имеет плоскость симметрии, перпендикулярную оси корпуса арматуры.

Примечание - В симметричной арматуре седла идентичны.

3.1.5 асимметричная арматура: Арматура с внутренней конструкцией, которая не имеет плоскости симметрии, перпендикулярной оси корпуса арматуры.

Примечание - В асимметричной арматуре седла смещены относительно оси штока.

3.2 В настоящем стандарте применены следующие обозначения и сокращения:

ИА - испытуемая арматура;

КД - конструкторская документация;

КИП - контрольно-измерительные приборы;

НД - нормативная документация;

ОК - огневая камера;

ПМ - программа и методика испытаний;

ПСИ - приемо-сдаточные испытания;

ТА - трубопроводная арматура;

ТУ - технические условия;

ТЭП - термоэлектрический преобразователь (термопара);

ЭД - эксплуатационная документация;

DN - номинальный диаметр;

PN - номинальное давление;

Pпр - пробное давление.

4 Общие требования, предъявляемые к условиям, обеспечению и проведению испытаний

4.1 Условия проведения испытаний

4.1.1 Испытания на огнестойкость арматуры проводят в ОК. Рекомендуемая установка для огневых испытаний ТА приведена в приложении А.

4.1.2 Температура пламени - от 750°С до 1000°С.

4.1.3 Максимальная продолжительность испытаний - 30 мин (время проведения испытаний определено на основании статистических данных о наибольшем времени, необходимом для тушения подавляющего большинства пожаров).

4.1.4 Испытательная среда - вода.

4.1.5 Давление испытательной среды устанавливают:

- низким - 0,2 МПа для арматуры с мягким уплотнением в затворе, рассчитанной на номинальное давление PN 10, PN 16; PN 25 и PN 40;

- высоким - 75% от номинального (рабочего) давления при температуре 20°С для остальной арматуры с любым типом уплотнения в затворе.

Допуск для всех испытательных давлений - ±10%.

4.1.6 Арматуру (кроме обратной) испытывают в закрытом положении и при горизонтальном положении шпинделя (штока) и оси прохода.

Обратную арматуру испытывают в своем нормальном установочном положении.

4.1.7 Симметричную арматуру, предназначенную для двухсторонней подачи среды, испытывают только в одном направлении подачи испытательной среды.

Асимметричную арматуру, предназначенную для двухсторонней подачи среды, испытывают в каждом направлении подачи испытательной среды.

Арматуру, предназначенную для односторонней подачи среды, испытывают при подаче испытательной среды в направлении по стрелке на корпусе.

4.1.8 ИА в процессе испытаний не должна иметь теплоизоляционного материала, за исключением тех случаев, когда подобная защита является составной частью ее конструкции или конструкции деталей.

4.1.9 Если ИА оснащена редуктором или другим подобным ручным приспособлением, то только такую конкретную сборку необходимо испытывать. Если арматуру можно поставлять с редуктором или без него, то по результатам испытания с редуктором следует оценивать арматуру без редуктора, но не наоборот.

4.1.10 Если в состав ИА входит устройство для сброса давления, как неотъемлемая часть его конструкции, и если это устройство срабатывает в ходе испытаний на огнестойкость - то испытания продолжают, и любую утечку в атмосферу из данного устройства измеряют и считают внешней утечкой.

Если в конструкции арматуры выходной патрубок устройства сброса соединен с выходным патрубком арматуры, то любую утечку считают утечкой в затворе арматуры (см. 6.1.5.14). При срабатывании устройства для сброса давления из системы, испытания останавливают.

4.1.11 На ИА должны быть представлены:

- КД;

- ТУ, в которых установлены требования по огнестойкости;

- паспорт;

- ПМ на конкретную арматуру, разработанную на основании настоящего стандарта, ТУ и требований заказчика.

5 Требования безопасности

5.1 Испытание арматуры на огнестойкость представляет потенциальную опасность, и важно, чтобы, в первую очередь, была учтена безопасность персонала. Ввиду характера испытания на огнестойкость и возможности ослабления конструкции испытуемых изделий и испытательного оборудования, может произойти опасное превышение давления. Необходимо использовать защитные экраны на участке, где проводят испытание, и другие соответствующие средства для защиты персонала.

При проведении испытаний необходимо соблюдать правила охраны труда и техники безопасности, установленные в ГОСТ 30247.0, ГОСТ 12.1.004, ГОСТ 12.1.005, ГОСТ 12.1.019.

5.2 Рабочее место должно удовлетворять требованиям ГОСТ 12.1.004, ГОСТ 12.1.005.

5.3 Персонал, проводящий испытания должен быть компетентным и пройти инструктаж по технике безопасности.

Персонал обязан:

- знать устройство стенда;

- знать руководство по эксплуатации стенда, требования настоящего стандарта и документацию на ИА.

6 Методика проведения испытаний на огнестойкость

6.1 Метод огневых испытаний

6.1.1 Описание метода

6.1.1.1 Метод огневых испытаний заключается в определении времени от начала теплового воздействия на ИА до наступления одного или последовательно нескольких предельных состояний по огнестойкости, если это время не превышает 30 мин.

6.1.1.2 Критерии предельных состояний арматуры по огнестойкости в период теплового воздействия и охлаждения следующие:

- потеря герметичности затвора (утечки выше норм, установленных ТУ);

- потеря герметичности относительно внешней среды по уплотнению подвижных соединений;

- потеря герметичности относительно внешней среды по уплотнению неподвижных соединений;

- потеря способности к перемещениям подвижных частей при наработке циклов "открыто-закрыто";

- изменения геометрических форм и размеров деталей, препятствующие нормальному функционированию арматуры и т.п.;

- появление трещин, прогаров и т.п.

Перечень допустимых отказов и критерии предельных состояний арматуры по огнестойкости приводят в ТУ, ПМ и согласовывают, при необходимости, с заказчиком.

6.1.2 Принцип метода

6.1.2.1 Испытания ТА на огнестойкость предусматривают установку арматуры в закрытом положении, заполненную рабочей средой (водой) под давлением в соответствии с 4.1.5 и требованиями ТУ, и воздействие пламени с температурой от 750°С до 1000°С в течение интервала времени, равного 30 мин или меньше, что определяется пределом огнестойкости узлов арматуры.

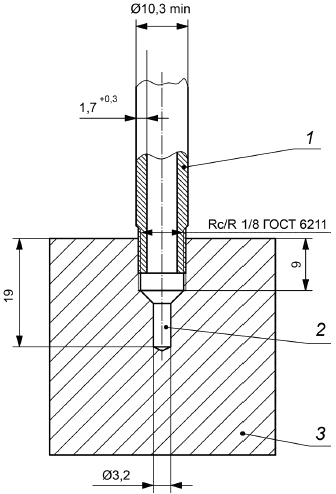

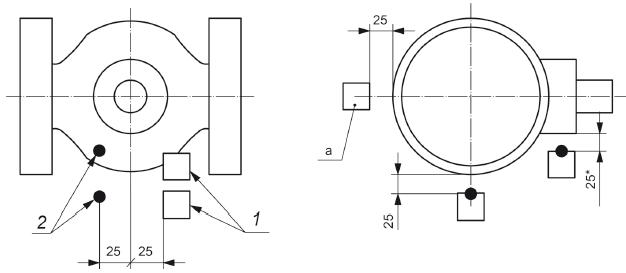

Цель заключается в полном охвате ИА пламенем, чтобы убедиться в том, что узел затвора и уплотнения подвергается воздействию высокой температуры горения. Интенсивность доступа тепла необходимо отслеживать с помощью термопар и датчиков температуры (кубов калориметра) в соответствии с 6.1.5.8 и 6.1.5.9. Конструкция датчиков температуры показана на рисунке 1.

В течение периода испытаний проводят регистрацию предельных состояний по огнестойкости (одного или последовательно нескольких предельных состояний).

По окончании испытаний на огнестойкость (после охлаждения) ИА подвергают гидравлическим испытаниям с целью проверки плотности материала корпуса, герметичности по уплотнению подвижных и неподвижных соединений, герметичности затвора и проверку функционирования наработкой трех-четырех циклов "открыто-закрыто" с замером усилия управления.

|

1 - труба; 2 - карман для термопары; 3 - куб с ребром 38 мм или цилиндр с размерами h=d=38 мм из углеродистой стали

Рисунок 1 - Конструкция и размеры датчика температуры (куба калориметра)

6.1.3 Стенд для испытаний. Общие требования

6.1.3.1 Стенд должен включать:

- установку для огневых испытаний арматуры;

- систему подачи и сжигания топлива;

- циркуляционную систему испытательной среды (воды), требуемого давления;

- систему контроля, регистрации и регулирования параметров (температуры, давления), регистрации утечек;

- оснастку для присоединения ИА к стенду.

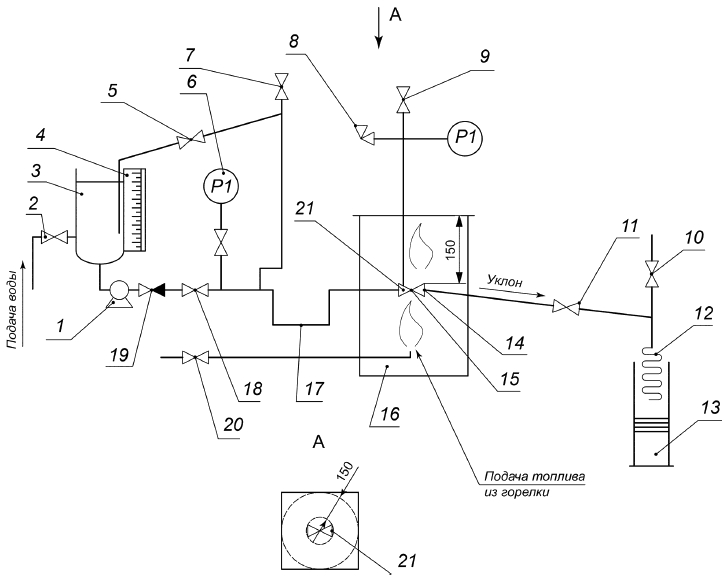

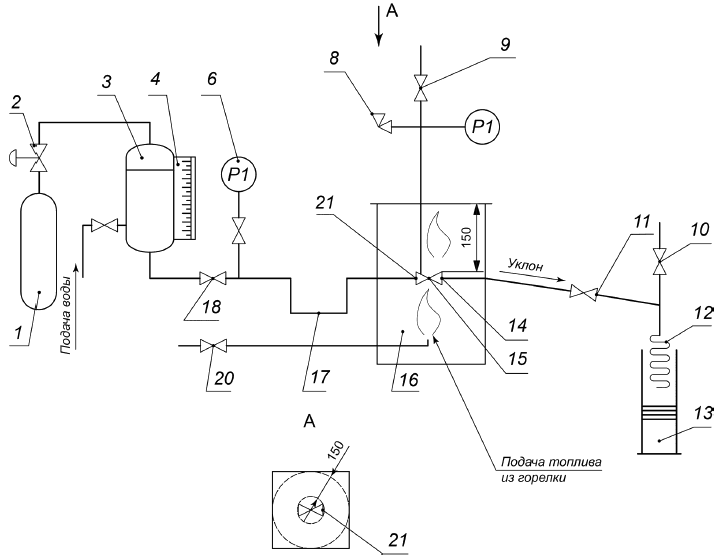

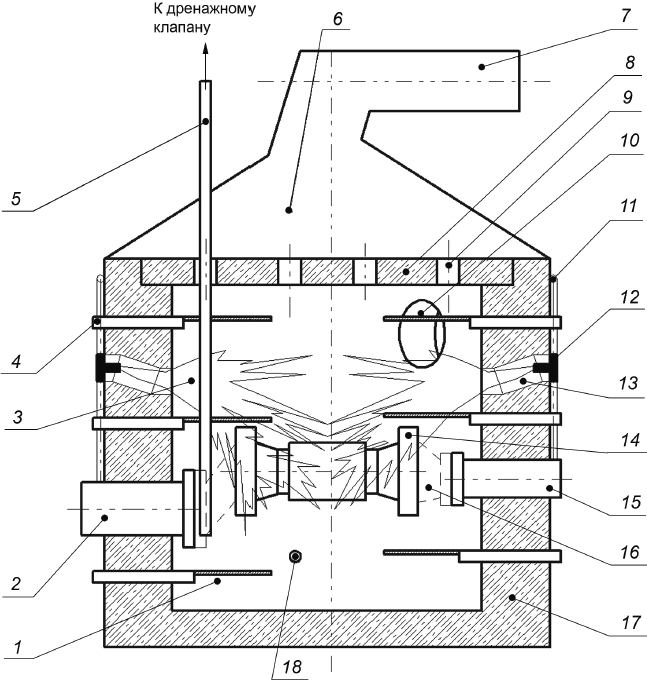

6.1.3.2 Рекомендуемые принципиальные схемы участков для испытаний арматуры на огнестойкость приведены на рисунках 2 и 3.

Установка для огневых испытаний (ОК) ТА приведена на рисунке А.1 приложения А.

В циркуляционной системе рабочей среды (воды) по рисунку 2 в качестве источника давления используют насос, по рисунку 3 - баллон со сжатым газом. Система состоит из оборудования: емкостей 3 и 13, насоса или баллона со сжатым газом 1, арматуры различного функционального назначения (запорная, обратная, регулирующая), измерительных приборов (КИП).

|

1 - источник давления (насос); 2 - запорный клапан; 3 - емкость для воды; 4 - дифференциальный манометр или указатель уровня; 5 - запорный клапан (или регулятор давления); 6 - манометр; 7, 9, 10 - дренажный клапан; 8 - манометр и предохранительный клапан; 11 - отсечной клапан; 12 - змеевик-конденсатор; 13 - емкость для сбора воды; 14 - датчики температуры (кубы калориметра); 15 - термопары в пламени и на корпусе ИА; 16 - ОК; 17 - трубопровод для сбора пара; 18 - отсечной клапан; 19 - обратный клапан; 20 - регулирующий клапан; 21 - ИА

Рисунок 2 - Рекомендуемая принципиальная схема участка для испытаний ТА на огнестойкость

(источник давления - насос)

|

1 - источник давления (баллон со сжатым газом); 2 - запорный клапан (или регулятор давления); 3 - емкость для воды; 4 - дифференциальный манометр или указатель уровня; 6 - манометр; 8 - манометр и предохранительный клапан; 9, 10 - дренажный клапан; 11 - отсечной клапан; 12 - змеевик-конденсатор; 13 - емкость для сбора воды; 14 - датчики температуры (кубы калориметра); 15 - термопары в пламени и на корпусе ИА; 16 - ОК; 17 - трубопровод для сбора пара; 18 - отсечной клапан; 20 - регулирующий клапан; 21 - ИА

Рисунок 3 - Рекомендуемая принципиальная схема участка для испытаний ТА на огнестойкость

(источник давления - баллон со сжатым газом)

6.1.3.3 Конкретные типы используемого оборудования арматуры могут быть изменены и дополнены в соответствии с требованием испытательной лаборатории.

6.1.3.4 Для охлаждения ИА после испытаний на огнестойкость, через нее подается вода, давление и расход которой - в соответствии с ПМ на конкретную ИА; при этом источник напора и диаметры подводящих трубопроводов выбирают таким образом, чтобы обеспечить требуемое по 6.1.5.13 время охлаждения.

6.1.3.5 Диаметр трубопровода, расположенного перед ИА, должен быть достаточным для обеспечения расхода, превышающего максимальную допустимую утечку в соответствии с DN ИА.

Диаметр выходного трубопровода после ИА должен быть не меньше DN 15 с уклоном, обеспечивающим полный слив воды после ИА.

6.1.3.6 Перед ОК необходимо предусмотреть трубопровод для сбора пара 17 для подогрева воды перед ИА, находящейся в ОК.

6.1.3.7 Испытательное оборудование стенда должно быть таким, чтобы не подвергать ИА внешним воздействиям, способным повлиять на результаты испытания.

6.1.3.8 Установка должна предусматривать возможность монтажа ИА от DN 6 до DN 400.

6.1.3.9 ОК установки должна иметь конструкцию, обеспечивающую возможность равномерного охвата пламенем ИА.

6.1.3.10 ОК должна обеспечивать горизонтальный зазор между любой частью ИА и собственной оболочкой не менее 150 мм, а минимальная высота верхней стенки камеры над верхней поверхностью ИА должна быть не менее 150 мм.

Источник огня должен находиться на расстоянии не менее 150 мм от ИА или датчиков температуры и должен иметь достаточную мощность для того, чтобы ИА была полностью охвачена пламенем.

6.1.3.11 Требования к системе подачи и сжигания топлива - по ГОСТ 30247.0.

6.1.3.12 Система подачи и сжигания топлива состоит из трубопроводов подачи топлива к горелкам (форсункам) регулирующей и запорной арматуры.

Горелки (форсунки) должны быть расположены под углом 120° в количестве не менее трех штук.

6.1.3.13 Температурный режим в ОК должен обеспечиваться сжиганием жидкого топлива или газа.

6.1.3.14 Система подачи и сжигания топлива должна быть регулируемой.

6.1.4 Требование к системе измерения и регистрации параметров испытаний

6.1.4.1 В процессе испытаний следует измерять и регистрировать следующие параметры:

- температура среды в ОК;

- температура на поверхности ИА;

- время наступления предельных состояний и их вид;

- давление воды;

- негерметичность внешних и внутренних уплотнений ИА.

Приведенный перечень измеряемых параметров можно дополнять и изменять в соответствии с требованиями методов испытаний конструкций конкретных типов арматуры.

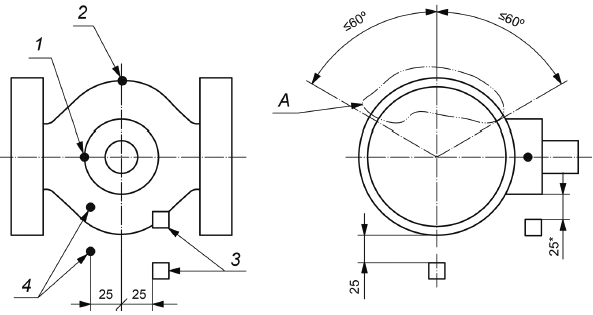

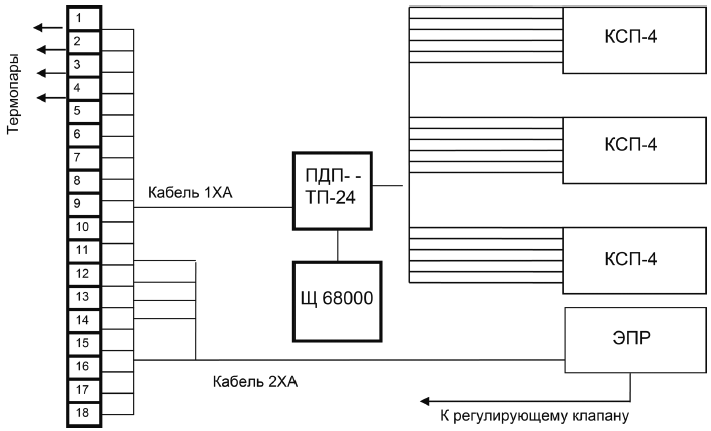

6.1.4.2 Схема расстановки ТЭП и датчиков температуры (кубов калориметра) приведена на рисунках 4 и 5. Для арматуры с мягким уплотнением в затворе до DN 100, PN 10, PN 16, PN 25, PN 40 используют две термопары в пламени, две термопары на корпусе и датчики температуры (кубы калориметра) в соответствии с рисунком 4. Для остальной арматуры используют две термопары в пламени и два датчика температуры (куба калориметра) в соответствии с рисунком 5.

|

1 - термопара на крышке ИА; 2 - термопара на корпусе ИА; 3 - датчики температуры (кубы калориметра) пламени; 4 - термопара для измерения температуры пламени; А - участок, где устанавливают термопару корпуса. При установке в корпусе и крышке, термопары утапливают в корпус/крышку ИА на глубину от толщины стенки или на 13 мм, в зависимости от того, какая величина меньше

* Размер до уплотнения штока ИА.

Рисунок 4 - Расположение датчиков измерения температуры для арматуры с мягким уплотнением в затворе до DN 100, PN 10, PN 16, PN 25, PN 40

|

1 - датчики температуры (кубы калориметра); 2 - термопара для измерения температуры пламени; а - дополнительный датчик температуры (куб калориметра) для ИА DN200

* Размер до уплотнения штока ИА.

Рисунок 5 - Расположение датчиков измерения температуры для арматуры с мягким уплотнением в затворе DN>100, PN 10, PN 16, PN 25, PN 40 и для остальной арматуры

6.1.4.3 Температуру изделия измеряют с помощью ТЭП из проволоки диаметром не менее 0,75 мм по НД (например, по [1]). ТЭП на ИА следует устанавливать методом зачеканивания (или конденсаторной приварки) в зоне сальникового уплотнения, уплотнения "корпус-крышка" и на корпусе в зоне узла затвора.

6.1.4.4 Температуру в ОК измеряют термопарами с электродами диаметром от 0,75 до 3,2 мм. При этом на каждые 0,5 м длины (или высоты) ОК должен быть установлен хотя бы один ТЭП.

Спаянный конец (головка) термопары должен быть установлен на расстоянии 100 мм от поверхности ИА. Расстояние от спаянного конца до стенки огневой камеры должно быть не менее 150 мм.

6.1.4.5 Максимальную температуру металла ИА определяют, как среднеарифметическое значение показаний ТЭП, расположенных в установленных местах по 6.1.4.2.

6.1.4.6 За среднюю измеренную температуру в ОК принимают среднеарифметическое значение показаний термопар ОК в момент времени измерения.

6.1.4.7 Рекомендуемая система контроля, регистрации и регулирования температуры с применением хромель-алюмелевых ТЭП приведена на рисунке 6.

Схема включает в себя:

- ТЭП для контроля температуры ИА, контроля и регулирования температуры в ОК;

- приборы для замера и регулирования температуры;

- переключатели и провода с соединительными клеммами коммуникационной системы.

В качестве вторичных приборов при замере температуры на изделии хромель-алюмелевыми термопарами могут быть использованы электронные самописцы типа КСП-4, светолучевые осциллографы типа Н117. Контрольным прибором может быть микровольтметр типа Щ-68000, подключенный через переключатель ПДП-ТП-24 параллельно электронным самописцам. Регулирующим прибором может быть электронный потенциометр типа ЭПР.

Регулирование температуры в ОК осуществляют с помощью регулирующего клапана 20 (см. рисунки 2 и 3), установленного на линии подачи топлива и срабатывающего от импульса регулирующего прибора (электронный потенциометр ЭПР), замеряющего температуру в камере.

6.1.4.8 Давление измеряют (см. рисунки 2 и 3):

- на выходе воды из емкости 3 до ОК - с помощью манометра 6;

- непосредственно перед ИА в ОК манометром 8.

6.1.4.9 Для определения негерметичности затвора, подвижного и неподвижного уплотнений ИА используют:

- емкость 3 с дифференциальным манометром или указателем уровня 4;

- емкость для сбора воды 13.

|

Рисунок 6 - Измерительная схема стенда

6.1.4.10 Стенд и контрольно-измерительная арматура, применяемые при испытаниях, должны быть аттестованы на соответствие паспорту или другим техническим документам, содержащим метрологические параметры этого оборудования.

Погрешности измерений должны быть не более:

±3% - при измерении давлений;

±5% - при измерении температуры;

±2% - при измерении времени.

Измерительные приборы должны быть с действующими сроками поверки.

6.1.4.11 Система измерения и регистрации параметров может быть изменена, дополнена в соответствии с конкретными требованиями разработчиков стенда.

6.1.5 Подготовка и проведение испытаний

6.1.5.1 Условия проведения испытаний - по ГОСТ 30247.0, [2] и изложены в разделе 4.

6.1.5.2 Подготовка к проведению испытаний включает монтаж и расстановку ТЭП и датчиков температуры (кубов калориметра) в ОК и на ИА, проверку и отладку системы подачи и сжигания топлива, КИП.

6.1.5.3 При проведении испытания следует:

- для заполнения системы водой и вытеснения воздуха установить ИА в частично открытое положение, открыть клапан подачи воды 2 (см. рисунки 2 и 3), отсечные клапаны 11 и 18, дренажный клапан 10. После того как система полностью заполнится водой, закрыть отсечной клапан 11, дренажный клапан 10 и клапан подачи воды 2;

- опрессовать систему пробным давлением P=1,4·PN при температуре 20°С. Проверить герметичность оборудования, трубопроводов. Устранить утечки, при необходимости. Сбросить давление, закрыть ИА, открыть отсечной клапан 11.

6.1.5.4 Повторно проводят испытания системы при закрытой ИА давлением в соответствии с 4.1.5.

6.1.5.5 Записывают показания дифференциального манометра или указателя уровня 4. Сливают воду из емкости 13.

6.1.5.6 Настраивают испытательную систему на поддержание требуемых характеристик давления и температуры во время проведения испытаний.

6.1.5.7 Открывают подачу топлива на горелки, зажигают их и регулируют пламя с помощью регулирующего клапана 20.

6.1.5.8 Следят за тем, чтобы средняя температура показаний двух термопар в пламени 15 (см. рисунки 2 и 3), измеряющих температуру пламени, достигала 750°С в течение 2 мин после начала периода горения, т.е. после зажигания горелок.

Поддерживают среднюю температуру горения в пределах от 750°С до 1000°С, не допуская ее снижения ниже 700°С в течение 30 мин.

6.1.5.9 Средняя температура по показаниям датчиков должна быть 650°С в течение 15 мин от начала периода горения. Для остального периода горения поддерживают минимальную среднюю температуру, равную 650°С, так, чтобы не допускать ее падения ниже 560°С.

6.1.5.10 Во время периода горения записывают показания КИП 6, 8, 14, 15 каждые 30 с. Термопары следует пронумеровать и записывать показания температуры каждой термопары.

6.1.5.11 После проведения огневых испытаний (не более 30 мин) отключают подачу топлива.

6.1.5.12 Сразу же определяют объем воды, собранной в емкости 13, и устанавливают общую утечку через затвор ИА за время горения. Продолжают собирать воду в емкость 13 для определения количества общих (внутренних и внешних) протечек во время периода горения и охлаждения. Они определены как разность объемов воды, находившейся в емкостях 3 и 13. Разность объемов является общей утечкой через внутренние и внешние уплотнения.

6.1.5.13 После отключения пламени ИА принудительно охлаждают водой до температуры наружной поверхности корпуса ниже 100°С. Охлаждение, по выбору изготовителя, может быть естественным или принудительным. Время охлаждения не должно превышать 10 мин.

Записывают время, потребовавшееся для принудительного охлаждения наружной поверхности ИА до температуры ниже 100°С.

6.1.5.14 Проверяют и регулируют испытательное давление в соответствии с 4.1.5. Записывают показания на дифференциальном манометре или указателе уровня 4 и определяют количество воды в емкости 13. Регистрируют утечку через наружное устройство сброса давления, если оно установлено как часть конструкции. Эти цифры используют для расчета общей наружной утечки во время периодов горения и охлаждения.

6.1.5.15 Для арматуры PN 100 и ниже следует снизить или стабилизировать давление в ИА до низкого давления испытания 0,2 МПа и измерить утечку через затвор в течение 5 мин.

6.1.5.16 Увеличивают или стабилизируют испытательное давление до высокого уровня давления испытания, закрывают отсечной клапан 11 и полностью открывают ИА с помощью исполнительного механизма, установленного на ИА.

6.1.5.17 Измеряют утечку внешних уплотнений в течение 5 мин.

6.1.5.18 Демонтаж ИА проводят после полного остывания (температура стенок - не более 50°С).

6.1.5.19 После испытания на огнестойкость и охлаждения ИА проводят наработку трех-четырех циклов "открыто-закрыто" и подвергают ее гидравлическим испытаниям на прочность материала корпуса, а также герметичность затвора, подвижного и неподвижного уплотнений в соответствии с ГОСТ 33257.

При наработке циклов замеряют усилие управления (кроме обратной арматуры).

6.1.5.20 Оценивают состояние уплотнительных поверхностей затвора, сальника, соединения "корпус-крышка", а также других деталей и узлов ИА.

6.1.6 Оценка результатов испытаний

6.1.6.1 За результат одного испытания принимают время достижения предельного состояния ИА или время нахождения ИА под воздействием огня при отсутствии предельных состояний. Критерии предельных состояний при испытании арматуры на огнестойкость - в соответствии с 6.1.1.2.

6.1.6.2 Значения средних величин утечек, внутренних и внешних, при низком испытательном давлении во время процесса горения и после охлаждения не должны превышать значений, установленных в таблице 1.

Значения средних величин утечек, внутренних и внешних, при высоком испытательном давлении во время процесса горения и после охлаждения не должны превышать значений, установленных в таблице 1.

6.2.6.3 Приложенное усилие управления ИА (кроме обратной арматуры) не должно превышать значений, указанных в ТУ, ЭД и ПМ.

Таблица 1 - Значения допускаемых величин утечек ИА

Номи- | Допускаемая величина утечки, мл/мин | |||||

Утечка в затворе | Наружная утечка | |||||

во время горения | после охлаждения | во время горения и охлаждения | после проверки работоспо- | |||

Низкое испыта- | Высокое испыта- | Низкое испыта- | Низкое испыта- | Высокое испыта- | Высокое испыта- | |

8 | 32 | 128 | 13 | 8 | 32 | 8 |

10 | 40 | 160 | 16 | 10 | 40 | 10 |

15 | 60 | 240 | 24 | 15 | 60 | 15 |

20 | 80 | 320 | 32 | 20 | 80 | 20 |

25 | 100 | 400 | 40 | 25 | 100 | 25 |

32 | 128 | 512 | 51 | 32 | 128 | 32 |

40 | 160 | 640 | 64 | 40 | 160 | 40 |

50 | 200 | 800 | 80 | 50 | 200 | 50 |

65 | 260 | 1040 | 104 | 65 | 260 | 65 |

80 | 320 | 1280 | 128 | 80 | 320 | 80 |

100 | 400 | 1600 | 160 | 100 | 400 | 100 |

125 | 500 | 2000 | 200 | 125 | 500 | 125 |

150 | 600 | 2400 | 240 | 150 | 600 | 150 |

200 и более | 800 | 3200 | 320 | 200 | 800 | 200 |

6.1.7 Контрольная проверка

Контрольную проверку проводят в объеме приемо-сдаточных испытаний.

6.1.8 Оформление результатов испытаний

6.1.8.1 Результаты испытаний оформляют в виде протокола, который является приложением к отчету об испытаниях, по оценке огнестойкости арматуры.

6.1.8.2 Протокол испытаний должен содержать:

- наименование организации, проводящей испытания;

- наименование организации-заказчика;

- дату проведения испытаний на огнестойкость;

- наименование и адрес изготовителя арматуры;

- наименование и обозначение ИА;

- наименование НД на методы проведения испытаний;

- документ на изготовление и поставку ИА (стандарт или ТУ);

- сведения о том, что испытание на огнестойкость выполнено в соответствии со стандартом и ПМ;

- описание ИА, PN, DN, тип (например, клапан, задвижка), включая габаритные размеры, массу, диаметр проходного сечения в затворе, материал корпуса и крышки ИА, материал уплотнения;

- сведение о направлении подачи испытательной среды;

- запись контролируемых параметров, результаты их обработки и оценку;

- результаты визуальных наблюдений за явлениями, имевшими место в ходе испытаний и способными повлиять на результаты испытаний;

- подробное описание характера отказа и условий, в которых произошел отказ, предложения о необходимости и объеме проведения повторных испытаний или доработки изделия;

- сведения о наличии редуктора и, при наличии, указания типа, номера модели и передаточное отношение, наименование изготовителя;

- испытательное давление во время горения и охлаждения (показания манометров 6 и 8);

- время начала испытания, т.е. зажигания горелок;

- температуру, зарегистрированную в начале испытаний и через каждые 30 с в ходе проведения испытаний с отдельными записями для каждой термопары;

- утечку в затворе во время горения;

- наружную утечку во время периодов горения и охлаждения;

- время, требуемое для охлаждения ИА до температуры 100°С;

- утечку в затворе (испытание при низком давлении) для ИА PN 100 и ниже;

- наружную утечку в открытом положении;

- время наступления предельных состояний ИА по огнестойкости;

- усилие управления ИА;

- указание общего количества страниц документа на титульном листе или в содержании протокола испытаний (включая чертежи) с нумерацией каждой страницы;

- ФИО и должности участников испытаний на огнестойкость;

- заключение о соответствии или несоответствии ИА требованиям ТУ, ПМ или другим документам, устанавливающим требования по огнестойкости.

6.1.9 Специальная маркировка

6.1.9.1 В дополнение к маркировке, установленной ГОСТ 4666, арматуру маркируют "ГОСТ ……FT" (что значит, испытанные на огнестойкость по настоящему стандарту).

7 Распространение результатов испытаний на огнестойкость

7.1 Общие положения

7.1.1 Арматуру, имеющую конструкцию, аналогичную испытанной арматуре, можно считать прошедшей испытания на огнестойкость при условии соблюдения следующих ограничений:

а) ИА можно использовать для распространения результатов испытаний на арматуру с более высокими значениями DN в соответствии с таблицей 2. Арматуру DN 400 можно применить для аттестации арматуры большего размера DN;

б) ИА можно использовать для распространения результатов испытаний на арматуру с более высокими значениями PN в соответствии с таблицей 3;

в) неполнопроходную ИА можно использовать для распространения результатов испытаний на арматуру с полнопроходными диаметрами патрубков, имеющую меньший размер DN, если уплотнительные узлы седел и штоков идентичны по конструкции и размерам;

г) для аттестации по настоящему стандарту и при условии, что все остальные критерии оценки соблюдены, арматуру, имеющую присоединительные патрубки (вид присоединения к трубопроводу - фланцевый, муфтовый, под приварку и т.д.), отличные от ИА, можно также считать прошедшей испытание на огнестойкость при условии, что масса арматуры составляет не менее 75% массы ИА или превышает массу ИА.

Таблица 2 - Распространение результатов испытаний на арматуру с другими значениями DN

DN ИА | DN, на которые распространяют результаты испытаний |

8 | 8, 10, 15 |

10 | 10, 15, 20 |

15 | 15, 20, 25 |

20 | 20, 25, 32, 40 |

25 | 25, 32, 40, 50 |

32 | 32, 40, 50, 65 |

40 | 40, 50, 65, 80 |

50 | 50, 65, 80, 100 |

65 | 65, 80, 100, 125 |

80 | 80, 100, 125, 150 |

100 | 100, 125, 150, 200 |

125 | 125, 150, 200, 250 |

150 | 150, 200, 250, 300 |

200 | 200, 250, 300, 350, 400 |

250 | 250, 300, 350, 400, 450, 500 |

300 | 300, 350, 400, 450, 500, 600 |

350 | 350, 400, 450, 500, 600, 700 |

400 | 400 и более |

Таблица 3 - Распространение результатов испытаний на арматуру с другими значениями PN

PN ИА | PN, на которые распространяют результаты испытаний |

PN 10 | PN 10; 16 |

PN 16 | PN 16; 25 |

PN 25 | PN 25; 40 |

PN 40 | PN 40; 63; 100 |

PN 63 | PN 63; 100; 125 |

PN 80 | PN 80; 100; 125; 160 |

PN 100 | PN 100; 125; 160; 200 |

PN 125 | PN 125; 160; 200; 250 |

PN 160 | PN 160; 200; 250; 320 |

PN 200 | PN 200; 250; 320; 400 |

PN 250 | PN 250; 320; 400 |

PN 320 | PN 320; 400 |

PN 400 | PN 400 |

7.2 Распространение результатов испытаний на арматуру с другими номинальными диаметрами

7.2.1 Все изделия одной базовой конструкции считают испытанными на огнестойкость, если испытана арматура, имеющая DN в соответствии с таблицей 2.

7.3 Распространение результатов испытаний на арматуру с другими номинальными давлениями

7.3.1 Все изделия одной базовой конструкции считают испытанными на огнестойкость, если испытана арматура, имеющая PN в соответствии с таблицей 3.

7.4 Распространение результатов испытаний по материалам конструкции

7.4.1 Для распространения результатов испытаний арматуры материалы корпуса рассматривают в рамках приведенной ниже классификации:

- ферритные;

- аустенитные;

- дуплексные.

7.4.2 При выполнении требований 7.2.1 и 7.3.1 допускается распространить результаты испытаний на огнестойкость ТА, изготовленной из ферритных сталей, на арматуру, изготовленную из аустенитных и дуплексных сталей.

7.4.3 Корпуса ТА, выполненные из других конструкционных материалов по сравнению с испытанным изделием, требуют полного испытания представителя типоразмера из типового ряда давлений по таблице 3.

7.4.4 Допускается распространить результаты испытаний на огнестойкость ТА с болтовыми соединениями, выполненными из легированных сталей, на ТА с болтовыми соединениями из аустенитных сталей, но не наоборот.

7.4.5 Любые замены неметаллических материалов в уплотнении седел и запирающего элемента, седел и корпуса, уплотнения узла "корпус - крышка" требуют повторного испытания на огнестойкость.

Приложение А

(рекомендуемое)

Установка для огневых испытаний трубопроводной арматуры

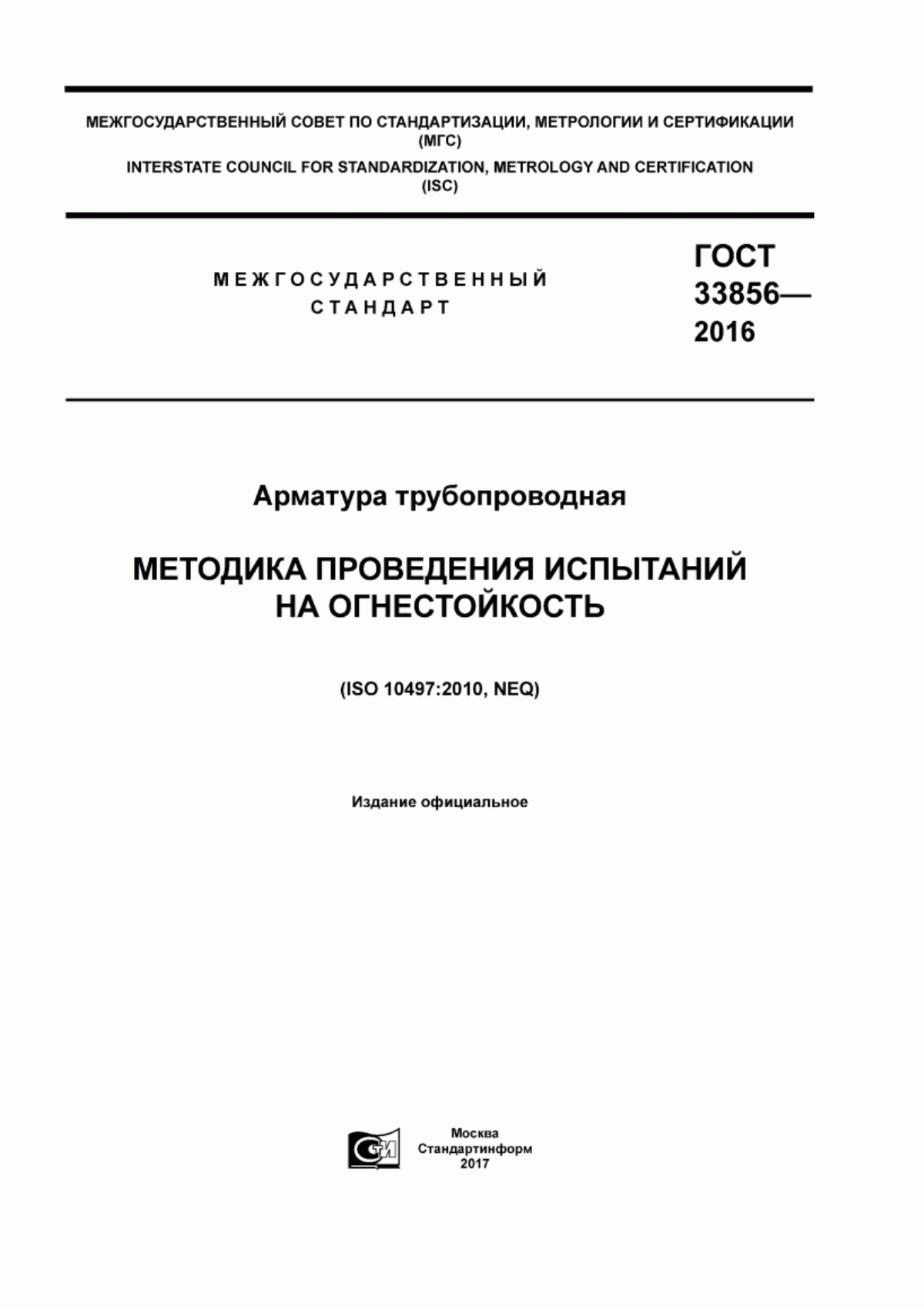

А.1 Установка для огневых испытаний трубопроводной арматуры приведена на рисунке А.1.

|

1 - ОК;

2 - входной трубопровод рабочей среды; 3 - пламя горелок; 4 - ТЭП; 5 - трубопровод сброса; 6 - вытяжной зонт; 7 - дымоход; 8 - съемный свод камеры; 9 - отверстие в своде; 10 - смотровой люк; 11 - воздуховод; 12 - горелка (форсунка); 13 - нагревательный канал горелки (форсунки); 14 - ИА; 15 - выходной трубопровод рабочей среды; 16 - оснастка; 17 - кладка ОК; 18 - отверстие в своде

Рисунок А.1 - Установка для огневых испытаний трубопроводной арматуры

Библиография

[1] | ГОСТ Р 8.585-2001 | Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования |

[2] | ISO 10497:2010 | Испытание арматуры. Требования к испытаниям на пожаростойкость |

УДК 621.643.412:006.354 | МКС 23.060.01 | ОКП 37 4200 | NEQ |

Ключевые слова: арматура трубопроводная, испытания на огнестойкость, огнестойкость | |||

Электронный текст документа

и сверен по:

, 2017