ГОСТ Р ИСО 3506-4-2009

Группа Г32

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Часть 4

Самонарезающие винты

Mechanical properties of corrosion-resistant stainless steel fasteners. Part 4. Tapping screws

ОКС 21.060.10

ОКП 16 4000

Дата введения 2011-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 декабря 2009 г. N 702-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3506-4:2003 "Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 4. Самонарезающие винты" (ISO 3506-4:2003 "Mechanical properties of corrosion-resistant stainless steel fasteners - Part 4: Tapping screws).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает механические свойства самонарезающих винтов, изготовленных из аустенитных, мартенситных и ферритных коррозионно-стойких нержавеющих сталей при испытании в условиях с температурой окружающей среды от 15 °С до 25 °С. Механические свойства изменяются при повышении и понижении температуры.

Стандарт распространяется на самонарезающие винты с резьбой от ST2,2 до ST8 включительно по ИСО 1478.

Настоящий стандарт не распространяется на самонарезающие винты со специальными свойствами, такие как свариваемость.

Настоящий стандарт не устанавливает требования к коррозионной стойкости в особых условиях окружающей среды. Часть информации о материалах, для особых условий окружающей среды, приведена в приложении D. Определения коррозии и коррозионной стойкости - по ИСО 8044.

Настоящий стандарт устанавливает классификацию по классам прочности крепежных изделий из коррозионно-стойкой нержавеющей стали.

Коррозионная стойкость, окисляемость и механические свойства при повышенных и пониженных температурах должны быть согласованы между изготовителем и потребителем в каждом конкретном случае. Изменение риска межкристаллитной коррозии при повышении температуры в зависимости от содержания углерода показано в приложении С.

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные; после холодного деформирования могут проявиться магнитные свойства (см. приложение Е).

2 Нормативные ссылки

Следующие ниже нормативные стандарты содержат положения, которые посредством ссылок в данном тексте составляют положения настоящего стандарта. Для нормативных стандартов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих стандартов.

ИСО 1478:1999 Резьба самонарезающих винтов (ISO 1478:1999, Tapping screws thread)

ИСО 3651-1:1998 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте посредством измерения потери массы (метод Хью) (Determination of resistance to intergranular corrosion of stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test))

ИСО 3651-2:1998 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту (ISO 3651-2:1998, Determination of resistance to intergranular corrosion of stainless steels - Part 2: Ferritic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid

ИСО 6507-1:1997 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1:1997, Metallic materials - Hardness test - Vickers test - Part 1: Test method)

ИСО 16048:2003 Пассивация крепежных изделий из коррозионно-стойкой нержавеющей стали (ISO 16048:2003, Passivation of corrosion-resistant stainless-steel fasteners)

3 Обозначения, маркировка и обработка

3.1 Обозначения

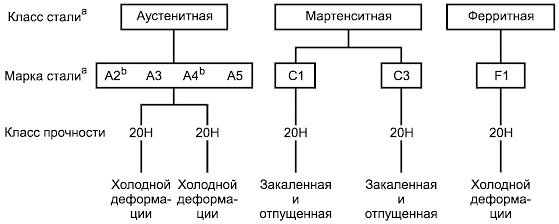

Система обозначений марок нержавеющей стали и классов прочности самонарезающих винтов приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая часть - класс прочности.

______________

Классы стали, классифицированные по рисунку 1, описаны в приложении А и определены химическим составом по таблице 2.

Нержавеющие стали с содержанием углерода не более 0,03% могут быть дополнительно промаркированы буквой L.

Пример - A4L-25H

Рисунок 1 - Система обозначений марок нержавеющей стали и классов прочности самонарезающих винтов

Обозначение марки стали (первая часть) состоит из буквы:

- А - аустенитная сталь;

- С - мартенситная сталь;

- F - ферритная сталь,

которая обозначает класс стали, и цифры, которая обозначает диапазон предельных значений химического состава этого класса стали, указанный в таблице 2.

Обозначение класса прочности (вторая часть) состоит из двух цифр, обозначающих 0,1 минимальной твердости стали по Виккерсу, и буквы Н, обозначающей твердость (см. таблицу 1).

Таблица 1 - Обозначение класса прочности в зависимости от твердости по Виккерсу

Класс прочности | 20Н | 25Н | 30Н | 40Н |

Твердость по Виккерсу HV, не менее | 200 | 250 | 300 | 400 |

Примеры обозначения:

1 - аустенитной стали, холодной деформации с минимальной твердостью 250 HV:

А4-25Н

2 - мартенситной стали с минимальной твердостью 400 HV:

С3-40Н

3.2 Маркировка

3.2.1 Самонарезающие винты

Маркировка самонарезающих винтов необязательна.

В случае выполнения всех требований настоящего стандарта винты могут быть промаркированы и/или обозначены по 3.1.

3.2.2 Упаковка и контейнеры

На всех упаковках любых размеров должна быть маркировка с указанием класса стали, марки стали в соответствии с 3.1 и товарного знака изготовителя.

3.3 Завершающая обработка

Если не указано иное, самонарезающие винты в соответствии с настоящим стандартом поставляют без дополнительной обработки. Для достижения максимальной коррозионной стойкости рекомендуется пассивация. Если пассивация необходима, ее выполняют в соответствии с ИСО 16048.

4 Химический состав

Химический состав нержавеющих сталей для самонарезающих винтов согласно настоящему стандарту приведен в таблице 2.

Таблица 2 - Марки нержавеющей стали. Химический состав

Класс стали | Мар- | Химический состав, % | Сноска | ||||||||

С | Si | Mn | Р | S | Cr | Мо | Ni | Cu | |||

Аустенитные | А2 | 0,1 | 1 | 2 | 0,050 | 0,03 | 15,0-20,0 | 8,0-19,0 | 4 | ||

A3 | 0,08 | 1 | 2 | 0,045 | 0,03 | 17,0-19,0 | 9,0-12,0 | 1 | |||

A4 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16,0-18,5 | 2-3 | 10,0-15,0 | 1 | ||

A5 | 0,08 | 1 | 2 | 0,045 | 0,03 | 16,0-18,5 | 2-3 | 10,5-14,0 | 1 | ||

Мартенситные | C1 | 0,09-0,15 | 1 | 1 | 0,050 | 0,03 | 11,5-14,0 | - | 1,0 | - | |

С3 | 0,17-0,25 | 1 | 1 | 0,040 | 0,03 | 16,0-18,0 | - | 1,5-2,5 | - | ||

Ферритные | F1 | 0,12 | 1 | 1 | 0,040 | 0,03 | 15,0-18,0 | 1,0 | - | ||

Примечания 1 Описания указанных марок нержавеющих сталей с учетом их свойств и области применения приведены в приложении А. 2 Примеры нержавеющих сталей по ИСО 4954 приведены в приложении В. 3 Некоторые материалы для специального применения приведены в приложении Г. | |||||||||||

Примечание - Химический состав нержавеющих сталей, приведенный в таблице 2, совпадает с химическим составом соответствующих марок сталей по ИСО 3506-1.

Выбор химического состава в установленных для марки стали пределах - на усмотрение изготовителя, если химический состав не согласован между изготовителем и потребителем.

В случаях возникновения риска межкристаллитной коррозии рекомендуется проведение испытаний по ИСО 3651-1 или ИСО 3651-2. В таких случаях рекомендуется применять стабилизированные нержавеющие стали A3 и А5 или нержавеющие стали А2 и А4 с содержанием углерода не более 0,03%.

5 Механические свойства и работоспособность

5.1 Общее

При приемке следует выполнять требования 5.2 и 5.3, испытания следует проводить по 6.1-6.4.

В случае, если плакирование самонарезающих винтов проводят после доставки их потребителю (или в других случаях, когда за плакирование отвечает потребитель), изготовитель самонарезающих винтов не несет ответственности за отказы из-за плакирования. В таких случаях изготовитель винтов может быть привлечен к ответственности, если будет доказано, что отказ произошел не из-за плакирования. Самонарезающие винты, с которых снято покрытие, не могут быть использованы в качестве образцов.

5.2 Механические свойства

5.2.1 Твердость поверхности

Твердость поверхности самонарезающих винтов из мартенситной стали должна соответствовать указанной в таблице 3 при испытании по 6.1.

Таблица 3 - Твердость поверхности

Класс стали | Сорт стали | Класс прочности | Твердость поверхности HV, не менее |

Мартенситные | C1 | 30Н | 300 |

С3 | 40H | 400 |

5.2.2 Твердость сердцевины

Твердость сердцевины самонарезающих винтов из сортов аустенитной и ферритной сталей должна соответствовать указанной в таблице 4 при испытании по 6.2. В спорных случаях при приемке для определения соответствия самонарезающих винтов требованиям настоящего стандарта используют требования к работоспособности по 5.3.

Таблица 4 - Твердость сердцевины

Класс стали | Марка стали | Класс прочности | Твердость сердцевины HV |

Аустенитные | A2, A3, A4, A5 | 20H | 200 |

25H | 250 | ||

Ферритные | F1 | 25H | 250 |

| |||

5.2.3 Прочность на скручивание

Самонарезающие винты из нержавеющей стали должны иметь прочность на скручивание, достаточную для того, чтобы разрушающий крутящий момент при испытании по 6.3 был не менее указанных в таблице 5 для соответствующего класса прочности.

5.3 Способность нарезать резьбу

Самонарезающие винты из нержавеющей стали должны нарезать резьбу при вкручивании в испытательную пластину по 6.4 без деформации их собственной резьбы.

6 Методы испытаний

6.1 Испытание твердости поверхности

Это испытание применимо для винтов из мартенситных сталей.

Определение твердости по Виккерсу проводят по ИСО 6507-1.

Удар пирамидой следует проводить по плоской поверхности, предпочтительно на головке винта.

6.2 Испытание твердости сердцевины

Это испытание применимо для самонарезающих винтов из аустенитных и ферритных сталей.

Определение твердости сердцевины по Виккерсу проводят по ИСО 6507-1 в центре поперечного сечения винта, проходящего в месте, где меньший диаметр тела винта максимален.

6.3 Испытание на скручивание

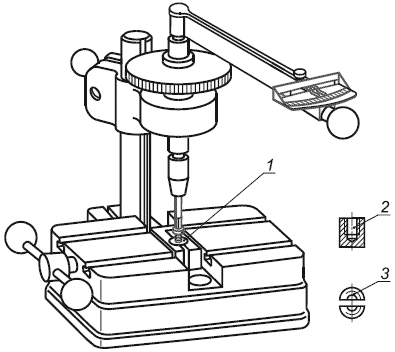

Резьбу испытуемого самонарезающего винта (в исходном виде - с покрытием либо без) зажимают в разделяющемся зажиме резьбы или другом устройстве так, чтобы зажатая часть самонарезающего винта не была повреждена; как минимум два полных витка резьбы должны выступать над зажимающим устройством и как минимум два полноразмерных витка резьбы должны оказаться под зажимающим устройством. Вместо зажимающего устройства может быть использована резьбовая вставка с глухим отверстием (см. рисунок 2), с глубиной отверстия, достаточной для того, чтобы обеспечить разрушение самонарезающего винта в полноразмерной части.

1 - резьбовой зажим или вставка; 2 - резьбовая вставка с глухим отверстием; 3 - разъемный резьбовой зажим

Рисунок 2 - Устройство для определения разрушающего крутящего момента (см. 6.3)

Крутящий момент следует прикладывать к винту до появления разрушения. Устройство для определения крутящего момента должно иметь точность как минимум 7% минимального значения, указанного в таблице 5. Самонарезающий винт должен выдержать без разрушения минимальный крутящий момент, указанный в таблице 5.

Таблица 5 - Минимальный крутящий момент

Резьба | Разрушающий крутящий момент | |||

Класс прочности | ||||

20Н | 25Н | 30Н | 40Н | |

ST2,2 | 0,38 | 0,48 | 0,54 | 0,6 |

ST2,6 | 0,64 | 0,8 | 0,9 | 1 |

ST2,9 | 1 | 1,2 | 1,4 | 1,5 |

ST3,3 | 1,3 | 1,6 | 1,8 | 2 |

ST3,5 | 1,7 | 2,2 | 2,4 | 2,7 |

ST3,9 | 2,3 | 2,9 | 3,3 | 3,6 |

ST4,2 | 2,8 | 3,5 | 3,9 | 4,4 |

ST4,8 | 4,4 | 5,5 | 6,2 | 6,9 |

ST5,5 | 6,9 | 8,7 | 9,7 | 10,8 |

ST6,3 | 11,4 | 14,2 | 15,9 | 17,7 |

ST8 | 23,5 | 29,4 | 32,9 | 36,5 |

6.4 Испытание на вкручивание

Испытуемый самонарезающий винт (в исходном состоянии - с покрытием или без) должен быть вкручен в испытательную пластину так, чтобы один виток резьбы полного диаметра прошел через пластину насквозь.

Для испытаний на вкручивание самонарезающих винтов из аустенитных или ферритных сталей испытательная пластина должна быть из алюминиевого сплава твердостью от 80 HV 30 до 120 HV 30.

Для испытаний на вкручивание самонарезающих винтов из мартенситных сталей испытательная пластина должна быть из низкоуглеродной стали с содержанием углерода не более 0,23%. Твердость пластины должна быть от 125 HV 30 до 165 HV 30 при измерении по ИСО 6507-1.

Толщина испытательной пластины должна соответствовать указанной в таблице 6.

Таблица 6 - Толщина испытательной пластины и диаметр испытательного отверстия

Резьба | Толщина испытательной пластины, мм | Диаметр испытательного отверстия, мм | ||

не менее | не более | не менее | не более | |

ST2,2 | 1,17 | 1,30 | 1,905 | 1,955 |

ST2,6 | 1,17 | 1,30 | 2,185 | 2,235 |

ST2,9 | 1,17 | 1,30 | 2,415 | 2,465 |

ST3,3 | 1,17 | 1,30 | 2,680 | 2,730 |

ST3,5 | 1,85 | 2,06 | 2,920 | 2,970 |

ST3,9 | 1,85 | 2,06 | 3,240 | 3,290 |

ST4,2 | 1,85 | 2,06 | 3,430 | 3,480 |

ST4,8 | 3,10 | 3,23 | 4,015 | 4,065 |

ST5,5 | 3,10 | 3,23 | 4,735 | 4,785 |

ST6,3 | 4,67 | 5,05 | 5,475 | 5,525 |

ST8 | 4,67 | 5,05 | 6,885 | 6,935 |

Испытательное отверстие должно быть просверлено или перфорировано и просверлено, или перфорировано и развернуто до диаметра, указанного в таблице 6.

Приложение А

(справочное)

Описание классов и марок нержавеющих сталей

А.1 Общее описание

В ИСО 3506 и настоящем стандарте описаны стали марок от А1 до А5, С1, С3, С4 и F1, входящие в состав следующих классов сталей:

аустенитная сталь | от А1 до А5; | |||

мартенситная сталь | С1, С3 и С4; | |||

ферритная сталь | F1. | |||

В данном приложении описаны характеристики перечисленных марок и классов сталей.

Также в данном приложении приведена информация о нестандартизированном классе сталей FA, имеющем ферритно-аустенитную структуру.

А.2 Стали класса А (с аустенитной структурой)

В ИСО 3506 и настоящем стандарте описаны пять основных марок аустенитных сталей - от А1 до А5. Стали этих марок не могут подвергаться закалке, и они обычно немагнитные. Для повышения износостойкости в стали марок от А1 до А5 может быть добавлена медь, как указано в таблице 2.

Для нестабилизированных сталей марок А2 и А4 применимо следующее.

Так как оксид хрома повышает коррозионную стойкость стали, для нестабилизированных сталей имеет большое значение низкое содержание углерода. Из-за высокой притягиваемости хрома и углерода вместо оксида хрома получается карбид хрома, особенно при повышенных температурах (см. приложение С).

Для стабилизированных сталей марок A3 и А5 применимо следующее.

Элементы Ti, Nb или Та воздействуют на углерод и позволяют оксиду хрома проявить свои свойства в полной мере.

Для применения в открытом море или похожих условиях требуются стали с содержанием примерно 20% хрома и никеля и от 4,5% до 6,5% - молибдена.

В случае высокой вероятности коррозии должны быть проведены консультации с экспертами.

А.2.1 Стали марки А1

Стали марки А1 разработаны для применения в машиностроении. Из-за высокого содержания серы стали этой марки менее коррозионно-стойкие, чем другие марки сталей этой группы.

А.2.2 Стали марки А2

Стали марки А2 являются наиболее часто применяемыми нержавеющими сталями. Они применяются для кухонного оборудования и аппаратов для химической промышленности. Стали этой марки неприменимы при использовании неокисляющей кислоты и хлорсодержащих соединений, как, например, в морской воде и плавательных бассейнах.

А.2.3 Стали марки A3

Стали марки A3 являются стабилизированными нержавеющими сталями со свойствами сталей марки А2.

А.2.4 Стали марки А4

Стали марки А4 кислотоустойчивые, легированы молибденом и более коррозионно-стойкие. Стали марки А4 наиболее востребованы в бумажной промышленности, так как эта марка разработана для работы с серной кислотой (поэтому данному сорту присвоено название "кислотоустойчивые"), а также в некоторой степени подходят для работы в хлорсодержащей среде. Стали марки А4 также часто применяют в пищевой и кораблестроительной промышленности.

А.2.5 Стали марки А5

Стали марки А5 являются стабилизированными, кислотоустойчивыми сталями со свойствами сталей марки А4.

А.3 Стали класса F (с ферритной структурой)

В ИСО 3506 и настоящем стандарте описана одна марка ферритных сталей F1. Стали этого класса обычно не допускается подвергать закалке, их не следует подвергать закалке и в тех случаях, когда она возможна. Стали марки F1 - магнитные.

Стали марки F1 обычно используют для несложного оборудования, за исключением суперферритов, имеющих очень низкое содержание углерода и азота. Такие стали могут заменять стали марок А2 и A3 и использоваться в среде с высоким содержанием хлора.

А.4 Стали класса С (с мартенситной структурой)

В ИСО 3506 и настоящем стандарте описаны мартенситные стали марок С1, С3 и С4. Стали этого класса могут закаливаться до очень высокой прочности. Стали этого класса - магнитные.

А.4.1 Стали марки С1

Стали марки С1 имеют ограниченную коррозионную стойкость. Они применяются в турбинах, насосах и для ножей.

А.4.2 Стали марки С3

Стали марки С3 имеют ограниченную коррозионную стойкость, хотя и лучшую, чем стали марки С1. Они применяются в насосах и клапанах.

А.4.3 Стали марки С4

Стали марки С4 имеют ограниченную коррозионную стойкость. Они применяются в машиностроении, в остальном они схожи со сталями марки С1.

А.5 Стали класса FA (c ферритно-аустенитной структурой)

Стали класса FA не описаны в ИСО 3605 и в настоящем стандарте, но, весьма вероятно, будут описаны в будущем.

Стали этого класса называют дуплексными сталями. Первые стали класса РА имели некоторые недоработки, которые были устранены в сталях, разработанных в последнее время. Стали класса РА лучше, чем стали марок А4 и А5, особенно по прочностным характеристикам. Стали класса FA также имеют повышенное сопротивление точечной и изломной коррозии.

Примеры химического состава сталей этого класса приведены в таблице А.1

Таблица А.1 - Химический состав ферритно-аустенитных сталей

Класс стали | Химический состав, % | ||||||

С, не более | Si | Mn | Cr | Ni | Mo | N | |

Ферритно-аустенитные | 0,03 | 1,7 | 1,5 | 18,5 | 5 | 2,7 | 0,07 |

0,03 | <1 | <2 | 22 | 5,5 | 3 | 0,14 | |

Приложение В

(справочное)

Нержавеющие стали для холодной высадки и штамповки

(выдержки из ИСО 4954:1993)

Таблица В.1

Тип стали (обозначение) | Химический состав, % (м/м) | Обозна- | ||||||||||

Но- | Наимено- | По ИСО 4954:1979 | С | Si | Mn | Р | S | Cr | Мо | Ni | Прочие | |

не более | ||||||||||||

Ферритные стали | ||||||||||||

71 | Х 3 Cr 17 Е | - |

| 1,00 | 1,00 | 0,040 | 0,030 | 16,0-18,0 | 0,9-1,3 |

| F1 | |

72 | Х 6 Сr 17 Е | D 1 |

| 1,00 | 1,00 | 0,040 | 0,030 | 16,0-18,0 |

| F1 | ||

73 | X 6 CrMo 17 1 E | D 2 |

| 1,00 | 1,00 | 0,040 | 0,030 | 16,0-18,0 |

| F1 | ||

74 | X 6 CrTi 12 E | - |

| 1,00 | 1,00 | 0,040 | 0,030 | 10,5-12,5 |

| Ti: 6 | F1 | |

75 | X 6 CrNb 12 E | - |

| 1,00 | 1,00 | 0,040 | 0,030 | 10,5-12,5 |

| Nb: 6 | F1 | |

Мартенситные стали | ||||||||||||

76 | Х 12 Сr 13 Е | D 10 | 0,09- | 1,00 | 1,00 | 0,040 | 0,030 | 11,5-13,5 |

| C1 | ||

77 | X 19 CrNi 16 2 E | D 12 | 0,15 | 1,00 | 1,00 | 0,040 | 0,030 | 15,0-17,5 | 1,5-2,5 | С3 | ||

Аустенитные стали | ||||||||||||

78 | X 2 CrNi 18 10 E | D 20 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 9,0-12,0 | A2 | ||

79 | X 5 CrNi18 9 E | D 21 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 8,0-11,0 | А2 | ||

80 | X 10 CrNi 18 9 E | D 22 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 8,0-10,0 | А2 | ||

81 | X 5 CrNi18 12 E | D 23 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 11,0-13,0 | A2 | ||

82 | X 6 CrNi 18 16 E | D 25 |

| 1,00 | 2,00 | 0,045 | 0,030 | 15,0-17,0 | 17,0-19,0 | A2 | ||

83 | X 6 CrNiTi 18 10 E | D 26 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 9,0-12,0 | Ti: 5 | A3 | |

84 | X 5 CrNiMo 17 12 2 E | D 29 |

| 1,00 | 2,00 | 0,045 | 0,030 | 16,5-18,5 | 2,0-2,5 | 10,5-13,5 | A4 | |

85 | X 6 CrNiMoTi 17 12 2 | D 30 |

| 1,00 | 2,00 | 0,045 | 0,030 | 16,5-18,5 | 2,0-2,5 | 11,0-14,0 | Ti: 5 | A5 |

86 | E | - |

| 1,00 | 2,00 | 0,045 | 0,030 | 16,5-18,5 | 2,5-3,0 | 11,5-14,5 | А4 | |

87 | X 2 CrNiMo 17 13 3 E | - |

| 1,00 | 2,00 | 0,045 | 0,030 | 16,5-18,5 | 2,5-3,0 | 11,5-14,5 | N: 0,12-0,22 | А4 |

88 | X 2 CrNiMoN 17 13 3 | D 32 |

| 1,00 | 2,00 | 0,045 | 0,030 | 17,0-19,0 | 8,5-10,5 | Cu: 3,00-4,00 | A2 | |

| ||||||||||||

Приложение С

(справочное)

Температурно-временная диаграмма межкристаллитной коррозии в аустенитной нержавеющей стали марки А2

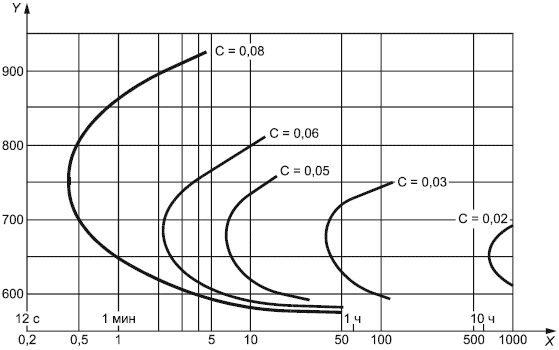

На рисунке С.1 показано приблизительное время появления риска межкристаллитной коррозии для аустенитной нержавеющей стали марки А2 (стали 18/8) с различным содержанием углерода при температуре от 550 °С до 925 °С.

Рисунок С.1

Приложение D

(справочное)

Аустенитные нержавеющие стали с особой стойкостью к хлоридам, вызывающим коррозионные напряжения

(выдержки из ЕН 10088-1:1995)

Опасность разрушения болтов, винтов и шпилек под действием хлорной коррозии (например, внутри плавательных бассейнов) может быть уменьшена, если применять материалы, указанные в таблице D.1.

Таблица D.1

Аустенитные нержавеющие стали (обозначение/номер материала) | Химический состав, % | |||||||||

С | Si | Мn | Р | S | N | Сr | Мо | Ni | Сu | |

не более | ||||||||||

X2CrNiMoN17-13-5 (1.4439) | 0,03 | 1,0 | 2,0 | 0,045 | 0,015 | 0,12-0,22 | 16,5-18,5 | 4,0-5,0 | 12,5-14,5 | - |

X1NiCrMo25-20-5 (1.4539) | 0,02 | 0,7 | 2,0 | 0,030 | 0,010 |

| 19,0-21,0 | 4,0-5,0 | 24,0-26,0 | 1,2-2,0 |

X1NiCrMoCuN25-20-7 (1.4529) | 0,02 | 0,5 | 1,0 | 0,030 | 0,010 | 0,15-0,25 | 19,0-21,0 | 6,0-7,0 | 24,0-26,0 | 0,5-1,5 |

X2CrNiMoN22-5-3 (1.4462) | 0,03 | 1,0 | 2,0 | 0,035 | 0,015 | 0,10-0,22 | 21,0-23,0 | 2,5-3,5 | 4,5-6,5 | - |

| ||||||||||

Приложение Е

(справочное)

Магнитные свойства аустенитных нержавеющих сталей

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные, но после холодного деформирования могут проявлять магнитные свойства.

Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Полностью немагнитным может быть только вакуум. Магнитную проницаемость материала обозначают коэффициентом , показывающим отношение магнитной проницаемости материала к магнитной проницаемости вакуума. Материал имеет низкую магнитную проницаемость, если его коэффициент

близок к 1.

Примеры:

А2: 1,8;

А4: 1,015;

A4L: 1,005;

F1: 5.

Приложение ДА

(обязательное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 1478:1999 | IDТ | ГОСТ Р ИСО 1478-93 "Резьба самонарезающих винтов" |

ИСО 3651-1:1998 | - | * |

ИСО 3651-2:1998 | - | * |

ИСО 6507-1:1997 | IDТ | ГОСТ Р ИСО 6507-1-2007 "Металлы и сплавы. Измерение твердости по Виккерсу. Часть 1. Метод измерения" |

ИСО 16048:2003 | - | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 3506-1:1997, Mechanical properties of corrosion-resistant stainless-steel fasteners - Part 1: Bolts, screws and studs |

[2] | ISO 4954:1993, Steels for cold heading and cold extruding |

[3] | ISO 8044:1999, Corrosion of metals and alloys - Basic terms and definitions |

[4] | EN 10088-1:1995, Stainless steels - Part 1: List of stainless steels |

Электронный текст документа

и сверен по:

, 2010