ГОСТ Р ИСО 18437-5-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация и удар

ОПРЕДЕЛЕНИЕ ДИНАМИЧЕСКИХ МЕХАНИЧЕСКИХ СВОЙСТВ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ

Часть 5. Определение коэффициента Пуассона с применением метода конечных элементов

Mechanical vibration and shock. Characterization of the dynamic mechanical properties of visco-elastic materials. Part 5. Determination of Poisson using finite element analysis

ОКС 17.160

Дата введения 2015-12-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 "Вибрация, удар и контроль технического состояния"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2014 г. N 1425-ст.

4 Настоящий стандарт является идентичным по отношению к международному стандарту ИСО 18437-5:2011* "Вибрация и удар. Определение динамических механических свойств вязко-упругих материалов. Часть 5. Определение коэффициента Пуассона сравнением результатов измерений с анализом методом конечных элементов" (ISO 18437-5:2011 "Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 5: Poisson ratio based on comparison between measurements and finite element analysis").

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Вязкоупругие материалы широко используются в разных системах, в частности, для снижения вибрации в конструкциях посредством рассеяния энергии (демпфирования) или изоляции компонентов и в акустических приложениях, связанных с преобразованием, передачей и поглощением энергии. Для оптимального функционирования таких систем зачастую необходимо, чтобы их элементы обладали заданными динамическими свойствами. Энергетические потери, имеющие место на межмолекулярном уровне, могут быть измерены через запаздывание между деформацией и напряжением в материале. Динамические механические свойства, такие как модуль Юнга, коэффициент потерь и коэффициент Пуассона у большинства материалов зависят от частоты, температуры, амплитуды деформации и предварительного нагружения. Выбор материала для каждого конкретного применения определяет рабочие характеристики системы.

1 Область применения

Настоящий стандарт устанавливает два метода (с одним или двумя испытуемыми образцами) определения коэффициента Пуассона и/или модуля упругости изотропных вязкоупругих или пористо-упругих материалов. Методы основаны на сравнении результатов измерения характеристик "сила-деформация" или жесткости для закрепленного с обеих сторон образца в форме диска и расчетов, выполненных методом конечных элементов и зависящих от значения коэффициента Пуассона. Выбор одного из двух установленных методов зависит от того, должно ли в результате испытаний быть определено значение только коэффициента Пуассона или также модуль упругости.

Методы настоящего стандарта предполагают создание небольших деформаций, характерных для вибрационного воздействия на материал в условиях его применения.

Настоящий стандарт не распространяется на испытуемый материал, который может рассматриваться как несжимаемый и иметь нелинейное поведение, особенно в условиях значительных статических деформаций.

В настоящем стандарте под динамическими механическими свойствами материала понимаются его основные характеристики упругости, такие как комплексный модуль Юнга и коэффициент Пуассона, и их зависимость от температуры и частоты.

Настоящий стандарт распространяется на упругие материалы, используемые в виброизоляторах с целью уменьшения:

a) передачи вибрации от машин, сооружений, транспортных средств, которая впоследствии может излучаться в виде звуковых волн в окружающую среду (воздух, жидкость);

b) передачи низкочастотной вибрации, способной (если уровень вибрации достаточно высок) негативно воздействовать на людей, сооружения или чувствительное оборудование.

Полученные в результате измерений результаты могут быть использованы в целях:

- проектирования эффективных виброизоляторов;

- выбора оптимального материала для виброизолятора;

- теоретических расчетов передачи вибрации через виброизоляторы;

- обеспечения необходимой информацией при изготовлении продукции;

- предоставления необходимой информации предприятиям-изготовителям и поставщиками;

- контроля качества продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ИСО 472 Пластмассы. Словарь (ISO 472, Plastics - Vocabulary)

ИСО 2041 Вибрация, удар и контроль состояния. Словарь (ISO 2041, Mechanical vibration, shock and condition monitoring - Vocabulary)

ИСО 4664-1 Резина вулканизированная или термопластичная. Определение динамических свойств. Часть 1. Общее руководство (ISO 4664-1, Rubber, vulcanized or thermoplastic - Determination of dynamic properties - Part 1: General guidance)

ИСО 6721-1 Пластмассы. Определение механических свойств при динамическом нагружении. Часть 1. Общие принципы (ISO 6721-1, Plastics - Determination of dynamic mechanical properties - Part 1: General principles)

ИСО 10112 Демпфирующие материалы. Графическое представление комплексных модулей упругости (ISO 10112, Damping materials - Graphical presentation of the complex modulus)

ИСО 10846-1 Вибрация и акустика. Измерения виброакустических передаточных характеристик упругих элементов в лабораторных условиях. Часть 1. Общие принципы и руководство (ISO 10846-1, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 1: Principles and guidelines)

ИСО 18437-2 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 2. Резонансный метод (ISO 18437-2, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 2: Resonance method)

ИСО 18437-3 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 3. Метод изгибных колебаний консольно закрепленного образца (ISO 18437-3, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 3: Cantilever shear beam method)

ИСО 18437-4 Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 4. Метод динамических жесткостей (ISO 18437-4, Mechanical vibration and shock - Characterization of the dynamic mechanical properties of visco-elastic materials - Part 4: Dynamic stiffness method)

ИСО 23529 Каучук и резина. Общие процедуры приготовления и кондиционирования образцов для физических методов испытаний (ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods)

3 Термины и определения

В целях настоящего стандарта применяют термины по ИСО 472, ИСО 2041, ИСО 4664-1, ИСО 6721-1, ИСО 10846-1, ИСО 23259, а также следующие термины с соответствующими определениями

3.1 динамические механические свойства (вязкоупругие материалы) (dynamic mechanical properties): Основные характеристики (такие как модуль Юнга, модуль сдвига, объемный модуль упругости и соответствующие им коэффициенты потерь), характеризующие упругие свойства эластичных материалов.

3.2 упругий материал (resilient material): Вязкоупругий материал, предназначенный для ослабления передачи вибрации, удара или шума.

3.3 модуль Юнга (Young modulus, modulus of elasticity): Отношение нормального напряжения (при сжатии или растяжении материала) к вызывающей его нормальной деформации или относительному изменению длины.

Примечание 1 - Выражают в паскалях.

Примечание 2 - Для вязкоупругих материалов модуль Юнга является комплексной величиной, включающей в себя действительную

и мнимую

части.

Примечание 3 - С физической точки зрения действительная часть модуля Юнга характеризует энергию, накапливаемую при деформации, а мнимая часть - возникающие при этом потери энергии.

3.4 коэффициент потерь (loss factor): Отношение мнимой части комплексного модуля упругости к его действительной части (т.е. тангенс фазового угла комплексного модуля упругости).

Примечание - При наличии потерь энергии в материале изменения механического напряжения запаздывают относительно механической деформации на фазовый угол . Коэффициент потерь равен

.

[ИСО 18437-2:2005, терминологическая статья 3.2]

3.5 линейность (linearity): Свойство динамического поведения упругих материалов, при котором соблюдается принцип суперпозиции.

Примечание 1 - Принцип суперпозиции формулируется следующим образом: если откликом системы на входной процесс является выходной процесс

, а откликом на входной процесс

- выходной процесс

, то принцип суперпозиции для данной системы имеет место в том случае, если откликом на входной процесс

![]() (

( и

- некие константы) будет выходной процесс

![]() , причем указанное равенство должно соблюдаться при всех значениях

, причем указанное равенство должно соблюдаться при всех значениях ,

,

, и

.

Примечание 2 - Проверка на линейность способом, непосредственно вытекающим из формулировки принципа суперпозиции, непрактична. Часто для проверки на линейность достаточно проводить измерения модуля упругости для ряда значений в диапазоне возможных входных величин. Если в условиях заданного предварительного нагружения динамический передаточный модуль номинально инвариантен к перестановке входных и выходных величин, то такую систему считают линейной. По сути, проверку на линейность часто заменяют проверкой пропорциональности между откликом системы и ее возбуждением.

[ИСО 18437-2:2005, терминологическая статья 3.7]

3.6 коэффициент Пуассона (Poisson ratio): Отношение поперечной деформации к осевой деформации, создаваемой равномерно распределенным вдоль оси механическим напряжением, непревышающим предела пропорциональности для данного материала.

[ИСО 17561:2002, терминологическая статья 3.1.1]

3.7 коэффициент формы (shape factor): Отношение площади нагруженной поверхности к площади, свободной от нагрузки образца с закрепленными концами, подвергаемого растяжению или сжатию.

4 Принципы измерений

Значение коэффициента Пуассона редко заявляется изготовителями материалов, в то время как определение коэффициента Пуассона способами численного анализа с использованием метода конечных элементов представляет собой трудную задачу. Причина заключается в том, что значение коэффициента Пуассона для вязкоупругих материалов близко к 0,5, а результаты численных расчетов именно в данном диапазоне наиболее чувствительны к небольшим отклонениям в значении измеряемой величины. В настоящем стандарте коэффициент Пуассона вязкоупругих и пористоупругих материалов определяется квазистатическим методом. Метод основан на использовании зависимостей между жесткостью при сжатии, модулем Юнга, коэффициентом Пуассона и коэффициентом формы, полученных методом конечных осесимметричных элементов для дискового образца при его статическом сжатии. При этом учитывается поперечное расширение диска при его сжатии между двумя жесткими пластинами, с которыми диск соединен. Испытания на сжатие используют для измерений жесткости образца.

Результаты измерений методами настоящего стандарта будут достоверными при выполнении следующих условий:

a) линейности динамического поведения виброизолятора;

Примечание 1 - Удовлетворяющий данному условию виброизолятор может включать в себя упругие элементы с нелинейной зависимостью прогиба от статической нагрузки при условии, что при данной статической нагрузке все эти элементы демонстрируют линейность отклика при воздействиях малых амплитуд.

b) равномерное распределение поверхностей контактов виброизолятора со смежными конструкциями, по которым воспринимается и передается вибрация;

c) отсутствие взаимодействия между виброизолятором и окружающей средой (обычно воздухом).

Примечание 2 - Для виброизоляторов, изготовленных из пористоупругих материалов, таких как пенопропилен, данное условие выполняется, как правило, на частотах ниже 100 Гц.

Коэффициент Пуассона может быть также определен через другие характеристики упругости, такие как объемный модуль упругости и модуль сдвига [7]. Однако это сопряжено со значительными трудностями эксперимента. Как вариант, коэффициент Пуассона может быть определен прямым методом с использованием лазерного виброметра, позволяющего измерять поперечные расширения образца.

5 Метод измерений с одним образцом

5.1 Общие положения

Применение данного метода предполагает, что значение модуля Юнга испытуемого материала известно и получено в результате предшествующих измерений, выполненных, например, в соответствии со стандартами ИСО 18437-2 - ИСО 18437-4. Основная идея и практическая реализация метода заключаются в построении графика зависимости безразмерной жесткости от коэффициента Пуассона для дискового образца расчетным способом с использованием метода конечных элементов, измерении жесткости методом по ИСО 18437-4 и выборе по построенному графику значения коэффициента Пуассона, соответствующего полученной жесткости. Испытуемый образец должен иметь большое значение коэффициента формы.

5.2 Теоретические основы метода

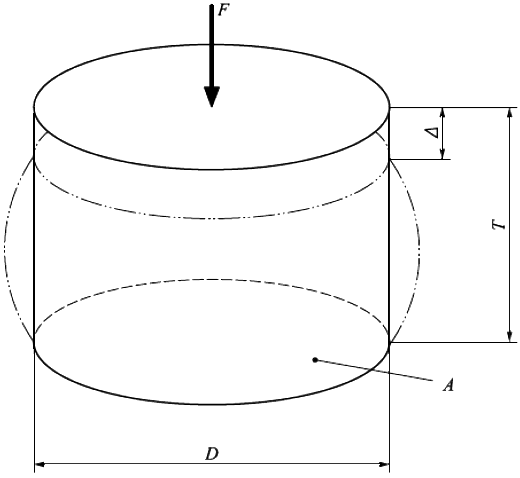

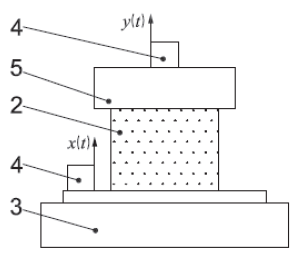

Пусть образец из вязкоупругого или пористоупругого материала со значением модуля Юнга в форме цилиндра высотой (толщиной)

и площадями оснований (торцовых поверхностей)

![]() (D - диаметр основания) жестко закреплен своими торцовыми поверхностями (см. рисунок 1) и подвергается воздействию осевой нагрузки

(D - диаметр основания) жестко закреплен своими торцовыми поверхностями (см. рисунок 1) и подвергается воздействию осевой нагрузки , вызывающей его прогиб

. Тогда безразмерной жесткостью R данного образца будет отношение

![]() , (1)

, (1)

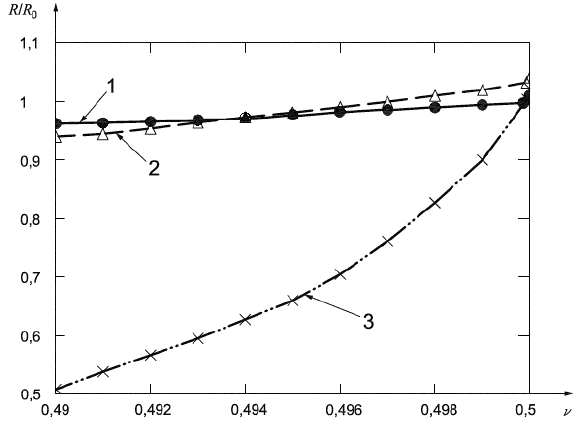

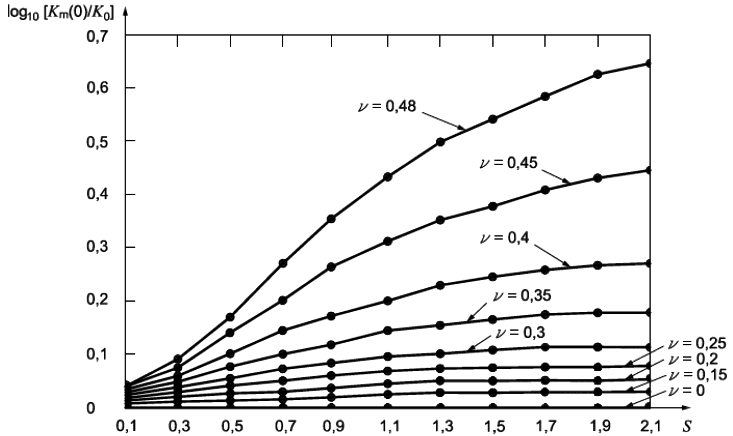

и для образцов большой толщины это отношение теоретически будет равно 1,0. Численные расчеты для трех образцов из одного материала, но с разными коэффициентами формы показывают, что зависит от коэффициента Пуассона v и от коэффициента формы S (см. рисунок 2).

Рисунок 1 - Образец цилиндрической формы

Для образца в форме диска значение коэффициента формы S определяют по формуле

![]() . (2)

. (2)

По оси ординат на графике рисунка 2 отложено отношение безразмерной жесткости R к теоретической безразмерной жесткости R, определяемой по формуле

![]() . (3)

. (3)

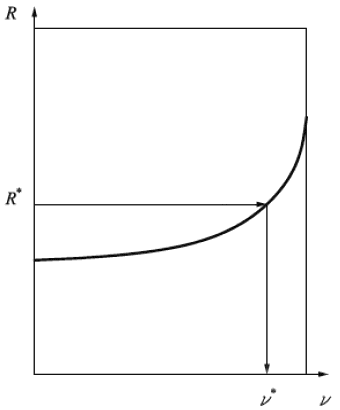

Из рисунка 2 видно, что, как и следовало ожидать, безразмерная жесткость слабо зависит от коэффициента Пуассона

при малых значениях коэффициента формы, но эта зависимость становится существенной, как только коэффициент формы становится большим. Отсюда следует, что, отложив на оси ординат графика зависимости R от v (см. рисунок 3), построенного для образца с большим значением коэффициента формы, безразмерную жесткость

, рассчитанную по формуле (1) с подставленным в нее значением модуля Юнга, полученным в ходе предшествующих испытаний на заданной частоте с тем же или аналогичным образцом, можно на оси абсцисс найти искомое значение

коэффициента Пуассона.

![]() ;

; ![]() ;

; ![]()

Рисунок 2 - Примеры зависимостей отношения ![]() от v, рассчитанные методом конечных элементов для трех образцов с разными коэффициентами формы S [2]

от v, рассчитанные методом конечных элементов для трех образцов с разными коэффициентами формы S [2]

Рисунок 3 - Экспериментальное определение по полученному значению

5.3 Геометрия образца и диапазон частот измерений

Как видно из рисунка 2, чувствительность безразмерной жесткости R к изменениям коэффициента Пуассона v увеличивается при увеличении значения коэффициента формы S. Поэтому при проведении измерений данным методом коэффициент формы должен быть не менее двух.

Показанная на рисунках 2 и 3 зависимость была получена численным расчетом для статичного состояния образца, но следует иметь в виду, что в формулу для расчета

входит частотнозависимая характеристика модуль Юнга, поэтому форму зависимости

от

также следует рассматривать как частотно зависимую. Соответственно, диапазон частот измерений для рассматриваемого метода зависит от диапазона частот, в котором определен модуль Юнга. Другим фактором, влияющим на диапазон частот измерений, является частота собственных колебаний образа*, использованного для построения зависимости

. Поскольку в идеале образец полагается безмассовой пружиной, то верхняя граница диапазона частот измерений

должна составлять не более одной пятой первой собственной частоты

продольных колебаний образца с защемленными краями, т.е. может быть рассчитана по формуле

___________________

* Текст документа соответствует оригиналу. - .

![]() , (4)

, (4)

где E - модуль Юнга;

T - толщина образца; - плотность материала образца.

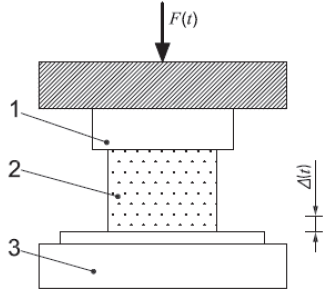

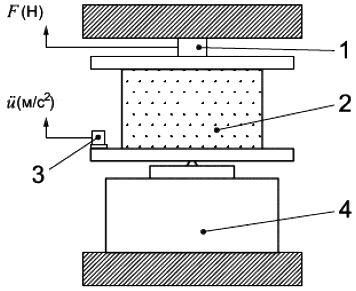

5.4 Измерения жесткости

Определенная формулой (1) безразмерная жесткость является функцией угловой частоты и может быть получена либо непосредственным измерением динамической жесткости как отношения силы к деформации

![]() с помощью испытательной сборки, показанной на рисунке 4 а), либо косвенным методом через значение коэффициента передачи по перемещению, определяемого с помощью испытательной сборки [см. рисунок 4 b)], состоящей из образца и нагружающей его массы (см. [8]), которое затем необходимо разделить на номинальную жесткость

с помощью испытательной сборки, показанной на рисунке 4 а), либо косвенным методом через значение коэффициента передачи по перемещению, определяемого с помощью испытательной сборки [см. рисунок 4 b)], состоящей из образца и нагружающей его массы (см. [8]), которое затем необходимо разделить на номинальную жесткость ![]() .

.

|

|

a) Прямой метод измерений | b) Косвенный метод измерений |

1 - датчик силы; 2 - образец; 3 - вибровозбудитель; 4 - датчик вибрации; 5 - сосредоточенная масса

Рисунок 4 - Примеры испытательных сборок для прямого и косвенного методов измерений динамической жесткости

Поскольку динамическая жесткость часто зависит от амплитуды возбуждения (см. [6]), а управлять амплитудой деформации при применении косвенного метода затруднительно, предпочтительным является использование прямого метода измерений. Испытательная установка и процедура испытаний - почти те же, что использованы при определении модуля Юнга методом динамических жесткостей по ИСО 18437-4. Поэтому ИСО 18437-4 в основном применим для измерений жесткости в соответствии с настоящим стандартом.

5.5 Сбор данных

Как правило, образец возбуждают случайным сигналом, передаваемым через исполнительное устройство вибростенда. Данные о силе и перемещении

собирают и обрабатывают с помощью двухканального анализатора быстрого преобразования Фурье (БПФ-анализатора). Для повышения значения функции когерентности производят усреднение результатов, полученных по 32 реализациям сигналов. Функция когерентности должна быть не менее 0,95. Собранные данные содержат информацию о жесткости испытательной сборки и волновых эффектах в образце. Масса блока установки образца и длина образца должны быть такими, чтобы первая собственная частота испытательной сборки была много выше верхней границы диапазона частот измерений. При использовании прямого метода измерений [см. рисунок 4 а)] безразмерную жесткость

рассчитывают по формуле

![]() , (5)

, (5)

где T - толщина образца;

A - площадь основания (поперечного сечения) образца;

E - модуль Юнга материала образца.

6 Метод измерений с двумя образцами

6.1 Общие положения

В данном методе используют испытания на сжатие для определения жесткостей двух образцов с большими, но разными коэффициентами формы. Полученные в результате измерений жесткости двух образцов в совокупности с известной зависимостью жесткости при сжатии от коэффициента Пуассона и коэффициента формы позволяют составить два уравнения с двумя неизвестными. Решение системы дает значения коэффициента Пуассона и модуля Юнга.

6.2 Теоретические основы метода

Для длинного гибкого стержня с коэффициентом формы ![]() жесткость при статическом сжатии практически не зависит ни от коэффициента Пуассона, ни от граничных условий и коэффициента формы. Тогда соотношение между модулем Юнга

жесткость при статическом сжатии практически не зависит ни от коэффициента Пуассона, ни от граничных условий и коэффициента формы. Тогда соотношение между модулем Юнга и размерной жесткостью при статическом сжатии

будет иметь вид

![]() , (6)

, (6)

где T - длина (толщина) образца;

A - площадь поперечного сечения образца.

Для короткого образца (обычно ![]() ) коэффициент Пуассона, граничные условия и коэффициент формы оказывают существенное влияние на жесткость при сжатии, в том числе на статическую жесткость при сжатии

) коэффициент Пуассона, граничные условия и коэффициент формы оказывают существенное влияние на жесткость при сжатии, в том числе на статическую жесткость при сжатии ![]() при

при . Используя соотношение (6) теоретической зависимости между модулем Юнга и жесткостью образца для длинного стержня, можно ввести понятие условного модуля Юнга

для короткого образца с большим значением коэффициента формы, т.е.

![]() . (7)

. (7)

Из формул (6) и (7) можно получить соотношение между истинным и условным модулями Юнга как отношение двух жесткостей, т.е. нормализованную жесткость в виде

![]() . (8)

. (8)

Поскольку в случае образца с большим значением коэффициента формы при фиксированных граничных условиях наблюдается значительное поперечное расширение образца, отношение модулей Юнга или жесткостей в формуле (8) будет сильно зависеть от значения коэффициента Пуассона материала. Таким образом, анализ изменения отношения (8) в зависимости от коэффициента Пуассона и коэффициента формы методом конечных элементов позволяет построить меру нормализованной жесткости. Типичный пример результатов, полученных с применением метода конечных элементов, показан на рисунке 5.

Рисунок 5 - Пример изменения нормализованной статической жесткости при сжатии в зависимости от коэффициента Пуассона и коэффициента формы

Графики, показанные на рисунке 5, можно представить в виде полиномиальных зависимостей вида

![]() . (9)

. (9)

В случае измерений на частотах много меньших резонансной частоты образца можно принять условие квазистатической аппроксимации: ![]() .

.

6.3 Определение коэффициента Пуассона

Если два испытуемых образца изготовлены из одного и того же материала, то их модули Юнга равны. С учетом формул (8) и (9) это позволяет записать следующее равенство

![]() , (10)

, (10)

где полученные в результате измерений условные комплексные модули Юнга являются функциями частоты. При известных условных модулях Юнга для двух разных коэффициентов формы и

уравнение (10) имеет единственный положительный действительный корень относительно v.

После того, как коэффициент Пуассона определен из решения уравнения (10), рассчитывают истинный модуль Юнга по формуле

![]() , (11)

, (11)

где S принимает значение либо , либо

.

6.4 Геометрия образца и диапазон частот измерений

Хотя в принципе в методе двух образцов могут быть использованы образцы с разными значениями коэффициента формы, настоящий стандарт устанавливает два значения коэффициента формы, которые должны быть использованы при испытаниях: =0,6519 и

=0,1946. Для этих двух значений коэффициентов формы расчетные значения параметров

полиномиальной зависимости (9) для

![]() приведены в таблице 1.

приведены в таблице 1.

Таблица 1 | - Требования к характеристикам испытательного оборудования | |||||||||

| ||||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

-0,036853 | 3,1874 | -36,020 | 335,46 | -1647,6 | 4544,6 | -6551,1 | 3915,3 | |||

-0,0020414 | 0,50897 | -1,8760 | 17,548 | -82,541 | 220,67 | -306,88 | 176,33 | |||

Результаты измерений можно считать достоверными, если они проведены в диапазоне частот, верхняя граница которого не превышает 20% частоты первого резонанса образца [см. формулу (4)].

6.5 Сбор данных

Процедура сбора данных аналогична той, что использована в методе испытаний с одним образцом, за тем исключением, что данные собирают для двух образцов. Как правило, каждый образец возбуждают случайным сигналом, передаваемым через исполнительное устройство вибростенда. Данные о силе и перемещении

собирают и обрабатывают с помощью двухканального анализатора быстрого преобразования Фурье (БПФ-анализатора). Для повышения значения функции когерентности производят усреднение результатов, полученных по 32 реализациям сигналов. Функция когерентности должна быть не менее 0,95. Собранные данные содержат информацию о жесткости испытательной сборки и волновых эффектах в образце. Масса блока установки образца и длина образца должны быть такими, чтобы первая собственная частота испытательной сборки была много выше верхней границы диапазона частот измерений. При использовании прямого метода измерений [см. рисунок 6] условный модуль Юнга

рассчитывают по формуле

![]() . (12)

. (12)

Измерения на двух образцах позволяют получить значения ![]() и

и ![]() .

.

7 Испытательное оборудование

В случае применения прямого метода измерений образец размещают между жесткими пластинами. Типичная схема испытательной сборки с каналами измерения силы F и ускорения показана на рисунке 6.

8 Подготовка и установка образца

Образец для испытаний может быть либо отлит в форме с заданными размерами, либо вырезан из листа материала. В идеале образец отливают непосредственно между двумя жесткими металлическими пластинами, но допускается также приклеивание этих пластин к образцу с помощью отвердевающих клеев. Рекомендуется проводить испытания с не менее чем тремя образцами для метода, установленного в разделе 5, и не менее чем шестью образцами для метода, установленного в разделе 6.

1 - датчик силы; 2 - образец; 3 - акселерометр; 4 - вибровозбудитель

Рисунок 4* - Примеры испытательных сборок для прямого и косвенного методов измерений динамической жесткости

__________________

* Нумерация соответствует оригиналу. - .

9 Кондиционирование образца

После отливки (вулканизации) образец необходимо должным образом состарить. Перед каждым испытанием с заданной температурой образец подвергают температурному кондиционированию. Кроме того, следует учитывать, что материал образца может быть чувствителен к влажности воздуха. Условия кондиционирования образца (температура, влажность воздуха), а также выбор продолжительности кондиционирования и испытаний - по ИСО 23529.

10 Основные источники ошибок

При проведении измерений методом определения жесткости при сжатии возможны следующие ошибки, ведущие к недостоверным результатам измерений:

- отсутствие полного акустического контакта при измерении объемного модуля упругости;

- ошибки в изготовлении испытуемого образца;

- неправильный выбор геометрических размеров образца;

- большой фазовый сдвиг между каналами измерения силы и деформации;

- неправильная калибровка датчиков.

Если акустический контакт между элементами испытательной сборки и испытуемым образцом недостаточно плотный, то оценка жесткости образца будет заниженной.

Ошибки в изготовлении испытуемого образца могут привести к тому, что перемещения поверхности образца будут отличаться от заданных, и, таким образом, результаты измерений нельзя будет сопоставить измеряемому перемещению. Чтобы избежать появления ошибок такого рода, следует тщательно контролировать параллельность поверхностей образца, контактирующих с элементами испытательной сборки, а также его симметрию, не допуская отклонений осей образца от направлений приложения нагрузки.

Отступление от требований, установленных в 5.3, может привести, например, к следующим ошибкам:

- если жесткости испытуемого образца и элементов испытательной сборки сопоставимы, то это может значительно влиять на результаты измерений;

- если жесткость образца мала, то сигнал датчика силы будет сопоставим по уровню с фоновым электрическим шумом в канале измерения;

- если не выполнено требование, чтобы импеданс образца определялся только его жесткостными свойствами, то на результаты измерений могут влиять резонансы образца.

Примечание - В настоящее время нельзя установить верхнюю границу неопределенности измерения при использовании методов настоящего стандарта. В [5] приводятся результаты измерений коэффициента Пуассона, равного 0,450, со стандартным отклонением 0,003.

11 Температурно-временная суперпозиция

Принцип температурно-временной суперпозиции позволяет распространить результаты измерений, выполненных методами с использованием одного или двух образцов в ограниченном диапазоне частот измерений, на широкий диапазон частот (см. ИСО 18437-2 и ИСО 18437-3).

Приложение А

(справочное)

Линейность упругих материалов

В общем случае динамические свойства виброизолятора зависят от предварительного статического нагружения, амплитуды вибрации, частоты и температуры.

Предположение о линейности подразумевает выполнение принципа суперпозиции и независимость динамической жесткости на данной частоте от амплитуды возбуждения. Для многих виброизоляторов это предположение можно считать обоснованным, если при соответствующем статическом нагружении амплитуда деформации мала по сравнению со статическим прогибом. Однако соблюдение принципа линейности зависит от материалов, из которых изготовлены виброизоляторы, поэтому необходимо выполнять простую проверку, наблюдая за тем, изменяется ли динамическая жесткость образца с изменением уровня входного возбуждения. Если не изменяется, то поведение образца считают линейным.

В [2] приведены сведения о модуле и фазе динамического модуля сдвига бутилкаучука в зависимости от амплитуды деформации при разных долях саженаполнителя в материале. Для относительных амплитуд менее 10 модуль и фазовый сдвиг частотной характеристики слабо зависят от амплитуды вибрации. Однако для амплитуд, превышающих 2

10

, наблюдается существенное понижение динамической жесткости, особенно для материалов с высоким содержанием сажи.

Поэтому для проведения проверки виброизоляторов на линейность необходимо знать, какие уровни деформации имеют место в условиях применения. Условия испытаний должны соответствовать условиям применения виброизоляторов. Если в условиях применения относительная деформация не превышает 10, то с большой долей уверенности можно говорить о соблюдении принципа линейности (подразумевая под этим независимость жесткости от амплитуды возбуждения и соблюдение принципа взаимности).

В последнее время, особенно в автомобилестроении, все более широкое распространение получают гидравлические опоры. Поведение виброизоляторов такого типа может характеризоваться значительным отклонением от линейности, когда жесткость опоры будет существенно зависеть от амплитуды вибрации. Поскольку гидравлические опоры выполняют двойную функцию: защищают двигатель от вибрации, обусловленной неровностями дорожного покрытия, и защищают корпус автомобиля от более высокочастотной вибрации, создаваемой двигателем, - испытания таких виброизоляторов с применением соответствующих амплитуд возбуждения следует проводить в разных диапазонах частот, соответствующих этим функциям (см. [1], [3], [4]).

Иногда заранее известно, что принцип линейности для виброизолятора данного вида не соблюдается. В таких случаях еще возможно получение необходимой информации о частотных характеристиках виброизолятора с применением методов, установленных в [10]. При этом, как правило, необходимо определить, какие частотные характеристики при каких значениях предварительного нагружения и амплитуд должны быть получены.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации и действующим в этом качестве межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 472 | - | * |

ИСО 2041 | IDT | ГОСТ Р ИСО 2041-2012 "Вибрация, удар и контроль технического состояния. Термины и определения" |

ИСО 4664-1 | - | * |

ИСО 6721-1 | - | * |

ИСО 10112 | IDT | ГОСТ Р ИСО 10112-2002* "Материалы демпфирующие. Графическое представление комплексных модулей упругости" |

________________ | ||

ИСО 10846-1 | IDT | ГОСТ Р ИСО 10846-1-2010 "Вибрация. Измерения виброакустических передаточных характеристик упругих элементов конструкций в лабораторных условиях. Часть 1. Общие принципы измерений" |

ИСО 18437-2 | IDT | ГОСТ Р ИСО 18437-2-2014 "Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 2. Резонансный метод" |

ИСО 18437-3 | IDT | ГОСТ Р ИСО 18437-3-2014 "Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 3. Метод изгибных колебаний консольно закрепленного образца" |

ИСО 18437-4 | IDT | ГОСТ Р ИСО 18437-4-2014 "Вибрация и удар. Определение динамических механических свойств вязкоупругих материалов. Часть 4. Метод динамических жесткостей" |

ИСО 23529 | IDT | ГОСТ ISO 23529-2013 "Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств" |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичный стандарт. | ||

Библиография

[1] FLOWER, W.C. Understanding hydraulic mounts for improved vehicle noise, vibration and ride qualities. Warrendale, PA: Society of Automotive Engineers, 1985. (SAE paper 8509075.)

[2] FREAKLEY, P., PAYNE, A. Theory and practice of engineering with rubber. London: Applied Science, 1978, 666 p.

[3] PIERSOL, A.G., PAEZ, T.L. Harris' shock and vibration handbook, 6th edition. New York, NY: McGraw Hill Professional, 2010

[4] ![]() , V., HOFMANN, M. Latest design for engine mountings [in German].

, V., HOFMANN, M. Latest design for engine mountings [in German]. ![]() : VDI, 1983. (VDI-Berichte 499.)

: VDI, 1983. (VDI-Berichte 499.)

[5] LANGLOIS, C., PANNETON, R., ATALLA, N., Polynomial relations for quasi-static mechanical characterization of isotropic poro-elastic materials. J. Acoust. Soc. Am. 2001, 110, pp. 3032-3040

[6] NASHIF, A.D., JONES, D.I.G., HENDERSON, J.P. Vibration damping. New York, NY: Wiley, 1985. 453 p.

[7] PRITZ, T. Measurement methods of complex Poisson ratio of visco-elastic materials. Appl. Acoust. 2000, 60, pp. 279-292

[8] SIM, S., KIM, K.J. A method to determine the complex modulus and Poisson ratio of visco-elastic materials for FEM applications. J. Sound Vib. 1990, 141, pp. 71-82

[9] SNOWDON, J.C. Vibration and shock in damped mechanical systems. New York, NY: Wiley, 1968. 468 p.

[10] ISO 10846-2:2008, Acoustics and vibration - Laboratory measurement of vibro-acoustic transfer properties of resilient elements - Part 2: Direct method for determination of the dynamic stiffness of resilient supports for translatory motion

[11] ISO 17561:2002, Fine ceramics (advanced ceramics, advanced technical ceramics) - Test method for elastic moduli of monolithic ceramics at room temperature by sonic resonance

УДК 534.322.3.08:006.354 | ОКС 17.160 |

Ключевые слова: вязкоупругие материалы, испытания, модуль упругости, модуль Юнга, коэффициент Пуассона, методы измерений | |

Электронный текст документа

и сверен по:

, 2015