ГОСТ 8.345-79

Группа Т88.5*

_________________________________________

* В указателе "Национальные стандарты" 2005 г.

группа Т88.1. - Примечание "КОДЕКС".

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений

БРУСКИ КОНТРОЛЬНЫЕ

Методы и средства поверки

State system for ensuring the uniformity of measurements.

Control bars. Methods and means of verification

Дата введения 1980-01-01

РАЗРАБОТАН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛЬ

В.В.Горбачева

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта В.И.Кипаренко

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 8 февраля 1979 г. N 501

ВЗАМЕН МУ 292

Настоящий стандарт распространяется на контрольные бруски (далее - бруски), выпускаемые по ГОСТ 22601-77, а также выпущенные до введения в действие ГОСТ 22601-77 и изготовленные из четырехгранных лекальных линеек длиной 320 мм, одна из боковых поверхностей которых обработана в соответствии с требованиями ГОСТ 22601-77, и устанавливает методы и средства их первичной и периодической поверок.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в табл.1.

Таблица 1

Наименование операции | Номер пункта стандарта | Средства поверки и их нормативно-технические характеристики |

Внешний осмотр | 3.1 | - |

Проверка размагниченности | 3.2 | Частицы низкоуглеродистой стали массой до 0,1 г |

Определение метрологических параметров: | 3.3 | - |

определение шероховатости рабочей поверхности; | 3.3.1 | Профилометр типа А группы 1 по ГОСТ 19300-73 |

определение непрямолинейности рабочей поверхности в поперечном направлении; | 3.3.2 | Плоская стеклянная пластина типа ПИ60 или ПИ100 класса 1 по ГОСТ 2923-75 |

определение непрямолинейности в продольном направлении | 3.3.3 | Плоская стеклянная пластина типа ПИ100 класса 1 по ГОСТ 2923-75 |

Примечание. Шероховатость рабочей поверхности брусков при эксплуатации не поверяют.

1.2. Допускается применять другие вновь разработанные или находящиеся в применении средства поверки, прошедшие метрологическую аттестацию в органах государственной или, с их разрешения, ведомственной метрологической службы и удовлетворяющие по точности требованиям настоящего стандарта.

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть выполнены следующие условия:

температура воздуха в помещении, где проводят поверку, 20±3 °С;

изменение температуры не должно превышать 0,5 °С в 1 ч.

2.2. Перед проведением поверки должны быть выполнены следующие подготовительные работы.

На боковой поверхности бруска, имеющей риски, отмечающие точки наименьшего прогиба, несмываемой краской через каждые 50 мм наносят отметки, обозначающие расположение точек, в которых проводят измерения при определении непрямолинейности в продольном направлении. Точкам присваивают порядковые номера 0, 1, 2 ... . Номер 0 присваивают крайней левой точке.

Плоские стеклянные пластины должны быть подготовлены для работы (см. обязательное приложение 3).

Рабочие поверхности брусков и плоских стеклянных пластин должны быть промыты спиртом по ГОСТ 18300-72 и протерты сухой салфеткой.

Бруски и средства поверки должны быть выдержаны в помещении, где проводят поверку, не менее 10 ч.

Поверку проводят в хлопчатобумажных перчатках.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие брусков требованиям ГОСТ 22601-77 в части внешнего вида, комплектности и маркировки.

Комплектность и маркировка брусков, выпущенных до введения в действие ГОСТ 22601-77, могут не соответствовать требованиям, установленным в ГОСТ 22601-77. Наличие рисок, отмечающих точки наименьшего прогиба на боковых поверхностях брусков, обязательно. Риски от концов бруска должны быть нанесены на расстоянии 0,22 его длины.

У брусков, находящихся в эксплуатации, допускается наличие незначительных царапин и забоин, не выступающих над рабочей поверхностью брусков и не влияющих на их эксплуатационные качества.

3.2. Проверка размагниченности

3.2.1. Размагниченность проверяют опробованием при помощи частиц низкоуглеродистой стали. Частицы не должны прилипать к нерабочим поверхностям бруска.

3.3. Определение метрологических параметров

3.3.1. Определение шероховатости рабочей поверхности.

Шероховатость рабочей поверхности определяют при помощи профилометра. Шероховатость должна соответствовать установленной ГОСТ 22601-77.

3.3.2. При определении непрямолинейности рабочей поверхности в поперечном направлении брусок помещают на опоры в теплоизолирующую оправу и устанавливают на поверочную плиту или лабораторный стол. Бруски, не имеющие теплоизолирующих оправ, устанавливают на две опоры, помещенные на поверочную плиту, располагая их против рисок, обозначающих точки наименьшего прогиба бруска.

В качестве опор используют забракованные концевые меры длины одинакового номинального размера, не имеющие забоин, выступающих над рабочей поверхностью, и коррозии.

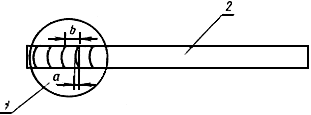

Плоскую стеклянную пластину помещают под небольшим углом на первый участок рабочей поверхности бруска так, чтобы вершина воздушного клина, образованного поверхностями пластины и бруска, была направлена в сторону одного из коротких ребер бруска. Слегка притирая пластину к поверхности бруска, добиваются появления интерференционных полос и ориентируют их в поперечном направлении. Выбрав полосу с наибольшим изгибом, определяют значение изгиба в долях интерференционной полосы (см. черт.1). За ширину интерференционной полосы

принимают расстояние между серединами двух соседних полос одинакового цвета.

1 - плоская стеклянная пластина; 2 - контрольный брусок

Черт.1

Перемещая пластину по всей поверхности бруска, определяют значения максимальных изгибов полос на остальных участках.

Изгибы полос на любом участке, определяющие непрямолинейность в поперечном направлении, не должны превышать 0,2 ширины интерференционной полосы для брусков длиной 150 мм и 0,3 ширины полосы - для брусков большей длины.

Примечание. На расстоянии 1 мм от краев рабочей поверхности допускаются завалы.

3.3.3. Непрямолинейность в продольном направлении определяют, устанавливая брусок по п.3.3.2.

Плоскую стеклянную пластину помещают на первый участок поверхности бруска так, чтобы вершина воздушного клина была параллельна длинному ребру. Добиваются появления интерференционных полос и ориентируют их в продольном направлении (см. черт.2).

Черт.2

Совместив визуально риску на нерабочей поверхности пластины с краями (или с серединой краев) интерференционной полосы, расположенной в средней части поверхности, определяют в долях интерференционной полосы значение изгиба в центральной точке с порядковым номером 1.

Если изгиб полос направлен в сторону вершины воздушного клина, образованного рабочими поверхностями плоской стеклянной пластины и контрольного бруска, то поверхность на данном участке имеет вогнутость, и значение изгиба записывают со знаком "минус". Если изгиб направлен в противоположную сторону, то значение изгиба записывают со знаком "плюс".

Сместив пластину так, чтобы она наполовину перекрывала предыдущий участок, определяют значение изгиба в центральной точке 2 участка 1-3. Аналогично проводят измерения на остальных участках, смещая пластину на отрезки, равные 50 мм.

Примечание. На расстоянии 1 мм от конца бруска допускаются завалы.

Закончив цикл измерений, выдерживают брусок на плите и проводят следующий цикл. Должно быть выполнено не менее пяти циклов измерений с интервалами между циклами не менее 30 мин.

3.3.4. Обработку результатов измерений проводят графическим способом (конкретный пример приведен в обязательном приложении 4) или аналитическим (конкретный пример приведен в обязательном приложении 2).

При аналитическом способе обработку результатов проводят в последовательности, приведенной в табл.2.

Таблица 2

Обозначения участков | Номера поверяемых точек | Значение изгибов |

| ||||

I | II | III | IV | V | |||

- | 0 | - | - | - | - | - | - |

0-2 | 1 | ||||||

1-3 | 2 | ||||||

2-4 | 3 | ||||||

. | |||||||

. | |||||||

. | |||||||

|

| ||||||

- | - | - | - | - | - | - | |

Продолжение табл.2

Обозна- чения участков | Номера поверя- емых точек |

|

|

|

|

|

мкм | ||||||

- | 0 | - | - |

|

|

|

0-2 | 1 |

|

|

|

|

|

1-3 | 2 |

|

|

|

|

|

2-4 | 3 |

|

|

|

|

|

. | ||||||

. | ||||||

. | ||||||

( |

|

|

|

|

|

|

- | - | - |

|

|

| |

Вычисляют среднеарифметические значения изгибов полос . Значения

умножают на 0,3 мкм и определяют отклонения центральных точек участков от прямых, соединяющих их крайние точки

в микрометрах.

Определяют действительное значение отклонений , вычитая из значений

поправку на плоскую стеклянную пластину

, взятую из свидетельства о ее поверке. По полученным значениям

определяют ординаты

точек кривой профиля бруска.

Условно принимают, что точки 0 и 1 совпадают с осью абсцисс, следовательно, ![]() . Значения ординат

. Значения ординат остальных точек вычисляют по формуле

![]() ,

,

где - порядковый номер точки, ординату которой вычисляют;

и

- ординаты точек с порядковыми номерами

и

;

- отклонение в точке с порядковым номером

.

Затем определяют поправки на наклон кривой профиля к оси ординат. Для этого ординату

последней точки делят на ее порядковый номер

и умножают последовательно на номера

поверяемых точек. Вычитая значения

из ординат

, получают отклонения

от прямой, соединяющей крайние точки профиля. Если все значения

имеют одинаковые знаки, непрямолинейность равна абсолютному значению наибольшего отклонения. Если значения

имеют разные знаки, непрямолинейность вычисляют как сумму абсолютных значений наибольших положительного и отрицательного отклонений.

Непрямолинейность в продольном направлении не должна превышать значений неплоскостности, установленных ГОСТ 22601-77.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Результаты первичной поверки контрольных брусков предприятие-изготовитель оформляет отметкой в паспорте.

4.2. На контрольные бруски, признанные годными при поверке органами Госстандарта, выдают свидетельство установленной формы. Форма заполнения оборотной стороны свидетельства приведена в обязательном приложении 1.

4.3. Результаты периодической ведомственной поверки оформляют выдачей документа, составленного ведомственной метрологической службой.

4.4. Результаты измерений заносят в протокол, форма которого приведена в обязательном приложении 2.

4.5. Контрольные бруски, не удовлетворяющие требованиям настоящего стандарта, к выпуску и применению не допускают.

ПРИЛОЖЕНИЕ 1

Обязательное

ФОРМА ЗАПОЛНЕНИЯ ОБОРОТНОЙ СТОРОНЫ СВИДЕТЕЛЬСТВА

Номера поверяемых точек | Отклонения от прямой, соединяющей крайние точки кривой профиля |

0 | 0 |

1 | -0,3 |

2 | -0,2 |

3 | +0,1 |

4 | +0,1 |

5 | 0 |

ПРИЛОЖЕНИЕ 2

Обязательное

ФОРМА ПРОТОКОЛА ПОВЕРКИ

Протокол N ___ поверки контрольного бруска длиной 250 мм

Предприятие-изготовитель _____________________

Прибор принадлежит _______________________________

Дата поверки________________________________

Значение неплоскостности плоской стеклянной пластины =+0,03 мм

Обозначение участков | Номера поверяемых точек | Значения изгибов |

| ||||

I | II | Ill | IV | V | |||

- | 0 | - | - | - | - | - | - |

0-2 | 1 | -0,7 | -0,7 | -0,6 | -0,6 | -0,7 | -0,66 |

1-3 | 2 | -0,5 | -0,6 | -0,5 | -0,5 | -0,5 | -0,52 |

2-4 | 3 | +0,4 | +0,5 | +0,6 | +0,5 | +0,5 | +0,50 |

3-5 | 4 | 0,0 | -0,1 | -0,1 | 0,0 | 0,0 | -0,04 |

- | 5 | - | - | - | - | - | - |

Продолжение

Обозначение участков | Номера поверяемых точек |

|

|

|

|

|

мкм | ||||||

- | 0 | - | - | 0 | 0 | 0 |

0-2 | 1 | -0,20 | -0,17 | 0 | +0,28 | -0,28 |

1-3 | 2 | -0,16 | -0,13 | +0,34 | +0,55 | -0,21 |

2-4 | 3 | +0,15 | +0,18 | +0,94 | +0,83 | +0,11 |

3-5 | 4 | -0,01 | +0,02 | +1,18 | +1,10 | +0,08 |

- | 5 | - | - | +1,38 | +1,38 | 0 |

Непрямолинейность ![]() =0,4 мкм

=0,4 мкм

Контрольный брусок | |||||||

(годен, не годен, указать причины) | |||||||

Поверитель | |||||||

(фамилия, имя, отчество) | подпись | ||||||

ПРИЛОЖЕНИЕ 3

Обязательное

ТРЕБОВАНИЯ К ПЛОСКИМ СТЕКЛЯННЫМ ПЛАСТИНАМ

Боковые поверхности плоских стеклянных пластин должны иметь теплоизолирующие накладки, в качестве которых может быть использована изоляционная лента.

По диаметру плоской нерабочей поверхности пластины размером 100 мм наносят риску для облегчения определения изгиба интерференционных полос. Вместо риски допускается использовать натянутую нить, концы которой закрепляют при помощи ленты, образующей теплоизоляционную накладку.

Неплоскостность рабочих поверхностей определяют методом "трех плоскостей" в белом или монохроматическом свете по изгибу интерференционных полос в соответствии с методикой, изложенной в ГОСТ 8.215-76. Изгиб полос определяют в двух взаимно перпендикулярных диаметрально противоположных направлениях. Одно из направлений должно совпадать с направлением риски или нити на нерабочей поверхности пластины. В этом направлении проводят не менее десяти измерений изгиба полос для каждой пары пластин и за результат принимают среднеарифметическое значение неплоскостности, полученное из всех измерений.

Неплоскостность пластины определяют по наибольшему значению, полученному при измерении в двух диаметрально противоположных направлениях. Она не должна превышать значений, установленных в ГОСТ 2923-75 для пластин класса 1.

Значение неплоскостности , соответствующее направлению, совпадающему с направлением риски на пластине, заносят в свидетельство о поверке пластины и учитывают при поверке брусков.

ПРИЛОЖЕНИЕ 4

Обязательное

ГРАФИЧЕСКИЙ СПОСОБ ОБРАБОТКИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

НЕПРЯМОЛИНЕЙНОСТИ ПОВЕРХНОСТИ БРУСКА В ПРОДОЛЬНОМ НАПРАВЛЕНИИ

Этот способ практически представляет собой сочетание аналитического и графического способов. Протокол поверки приведен в обязательном приложении 2. Две предпоследние графы не заполняют.

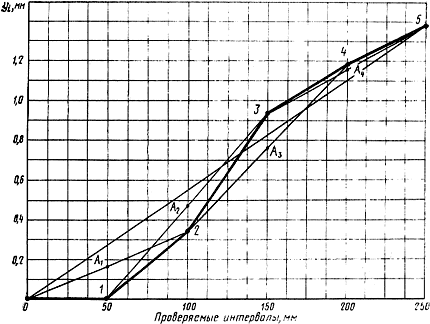

Сначала проводят вычислительные операции, в результате которых определяют действительные отклонения .

Далее результаты обрабатывают графическим способом. На миллиметровой бумаге по оси абсцисс в произвольном масштабе откладывают проверяемые интервалы 0, 50, 100 . . . 250 мм (см. чертеж), соответствующие точкам 0, 1, 2 ... 5. Точки 0 и 1 совмещают с осью абсцисс.

Определяют положение точки 2. На участке 0-2 отклонение в точке 1 равно минус 0,17 мкм (см. протокол поверки обязательного приложения 2). От точки 1 откладывают вверх это значение и получают точку

. Через точки 0 и

проводят прямую до пересечения с прямой, параллельной оси ординат, имеющей абсциссу, равную абсциссе точки 2. Точка 2 лежит на пересечении этих прямых.

На участке 1-3 отклонение в точке 2 равно минус 0,13 мкм. Откладывают вверх от точки 2 соответствующий отрезок. Через полученную точку А

и точку 1 проводят прямую до пересечения с прямой, параллельной оси ординат, имеющей абсциссу, равную абсциссе точки 3.

На участке 2-4 поверхность имеет выпуклость 0,18 мкм. Точку получают, откладывая отрезок от точки 3 вниз. Точка 4 лежит на пересечении прямой, проходящей через точки 2 и

, с прямой, имеющей абсциссу, равную абсциссе точки 4. Аналогично определяют положение точки 5.

В общем случае при построении кривой профиля бруска положительные значения откладывают вниз от соответствующих точек, а отрицательные - вверх.

Определив положение точек профиля, соединяют их ломаной линией. Через крайние точки 0 и 5 проводят прямую и определяют отклонения точек профиля от прямой 0-5. Отклонения отсчитывают вдоль оси ординат. Если точка расположена выше прямой 0-5, отклонение записывают со знаком "плюс", если ниже - со знаком "минус". Как следует из чертежа,

=0;

=-0,28 мкм;

=-0,21 мкм;

=0,11 мкм;

=0,08 мкм;

=0 мкм.

Полученные значения заносят в протокол поверки по форме, приведенной в обязательном приложении 2.

Непрямолинейность определяют по п.3.3.4 настоящего стандарта.

Текст документа сверен по

:

М.: Издательство стандартов, 1979