ГОСТ 24932-81

Группа Г28

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ СОЕДИНЕНИЙ

Допуски

Gauges for tapered joints. Tolerances

МКС 17.040.30

ОКП 39 3100

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.08.81 N 4062

3. Стандарт полностью соответствует СТ СЭВ 2013-79

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 24643-81 | 5.4 |

6. ИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1990 года (ИУС 5-90)

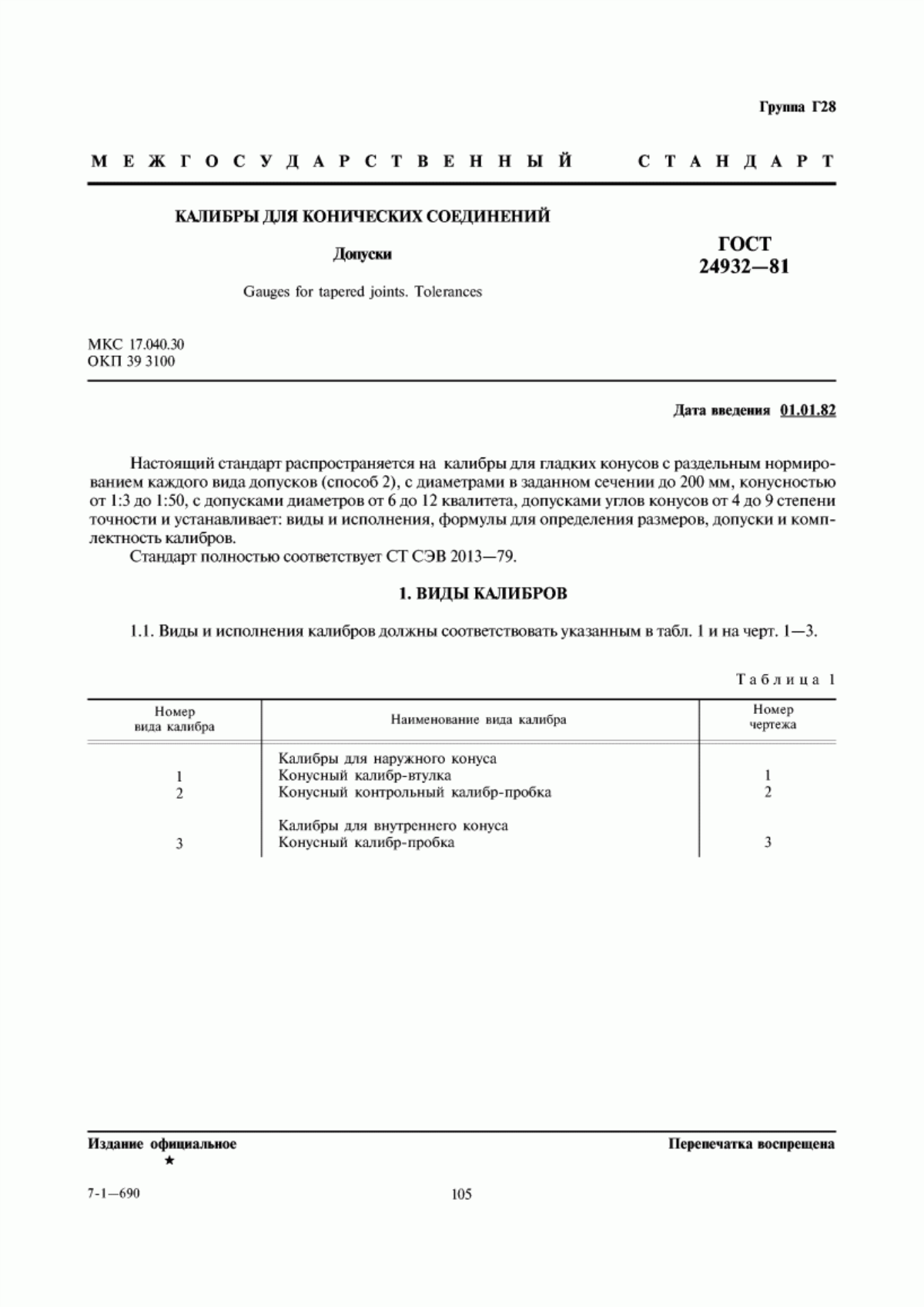

Настоящий стандарт распространяется на калибры для гладких конусов с раздельным нормированием каждого вида допусков (способ 2), с диаметрами в заданном сечении до 200 мм, конусностью от 1:3 до 1:50, с допусками диаметров от 6 до 12 квалитета, допусками углов конусов от 4 до 9 степени точности и устанавливает: виды и исполнения, формулы для определения размеров, допуски и комплектность калибров.

Стандарт полностью соответствует СТ СЭВ 2013-79.

1. ВИДЫ КАЛИБРОВ

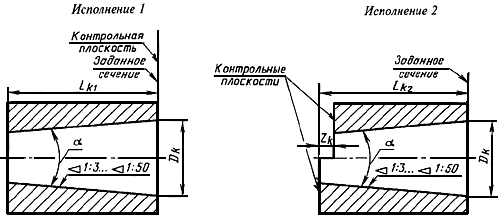

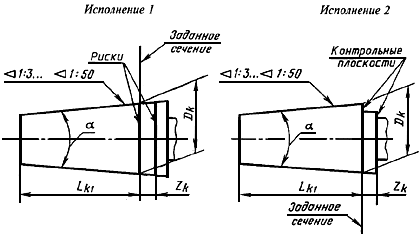

1.1. Виды и исполнения калибров должны соответствовать указанным в табл.1 и на черт.1-3.

Таблица 1

Номер вида калибра | Наименование вида калибра | Номер чертежа |

Калибры для наружного конуса | ||

1 | Конусный калибр-втулка | 1 |

2 | Конусный контрольный калибр-пробка | 2 |

Калибры для внутреннего конуса | ||

3 | Конусный калибр-пробка | 3 |

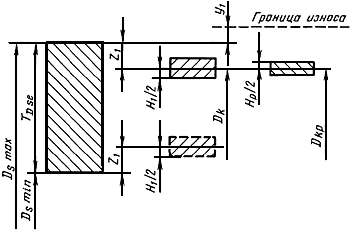

Конусный калибр-втулка

|

Черт.1

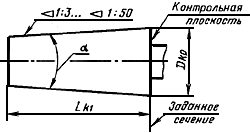

Конусный контрольный калибр-пробка

|

Черт.2

Конусный калибр-пробка

|

Черт.2*

_________________

* Вероятно, ошибка оригинала. Следует читать "Черт.3". - .

(Измененная редакция, Изм. N 1).

2. ОБОЗНАЧЕНИЯ

2.1. В настоящем стандарте приняты следующие обозначения размеров и допусков:

- допуск угла конуса изделия в линейных единицах; | |

| - допуск угла конуса калибра в линейных единицах; |

| - допуск угла конуса контрольного калибра-пробки в линейных единицах; |

- допуск угла конуса изделия в угловых единицах; | |

| - допуск угла конуса калибра в угловых единицах; |

| - допуск угла конуса контрольного калибра в угловых единицах; |

- конусность; | |

- номинальный диаметр калибра в заданном сечении; | |

- номинальный диаметр контрольного калибра-пробки в заданном сечении; | |

| - наибольший предельный размер диаметра конуса изделия в заданном сечении; |

| - наименьший предельный размер диаметра конуса изделия в заданном сечении; |

- допуск диаметра | |

- допуск диаметра | |

- допуск диаметра | |

- номинальная длина рабочей части конуса калибра вида и исполнения 1, вида 2, вида 3 исполнений 1 и 2; | |

- номинальная длина конуса калибра-втулки вида 1 исполнения 2; | |

- наибольшая длина конуса изделия; | |

- допуск диаметра наружного конуса изделия в заданном сечении; | |

- допуск диаметра внутреннего конуса изделия в заданном сечении; | |

- допуск прямолинейности образующей конуса калибра-пробки (втулки); | |

- допуск прямолинейности образующей конуса контрольного калибра; | |

- допуск круглости поперечного сечения конуса калибра-пробки (втулки); | |

- допуск круглости поперечного сечения конуса контрольного калибра; | |

- расстояние от наименьшего предельного диаметра в заданном сечении внутреннего конуса изделия до середины поля допуска | |

- расстояние от наибольшего предельного диаметра в заданном сечении наружного конуса изделия до середин полей допусков | |

- расстояние между рисками калибра-пробки и размер уступа калибра-пробки и калибра-втулки; | |

- допустимый выход размера изношенного калибра-пробки за границу поля допуска изделия; | |

- допустимый выход размера изношенного калибра-втулки за границу поля допуска изделия; | |

- номинальный угол конуса изделия и калибра. |

3. РАСПОЛОЖЕНИЕ ПОЛЕЙ ДОПУСКОВ

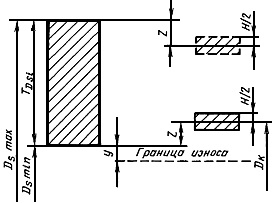

3.1. Расположение полей допусков диаметров калибров-пробок в заданном сечении должно соответствовать указанному на черт.4, калибров-втулок - на черт.5.

|

|

Черт.4 | Черт.5 |

Примечание. Поле допуска, указанное штриховой линией, приводится для расчета расстояния | Примечание. Поле допуска, указанное штриховой линией, приводится для расчета расстояния |

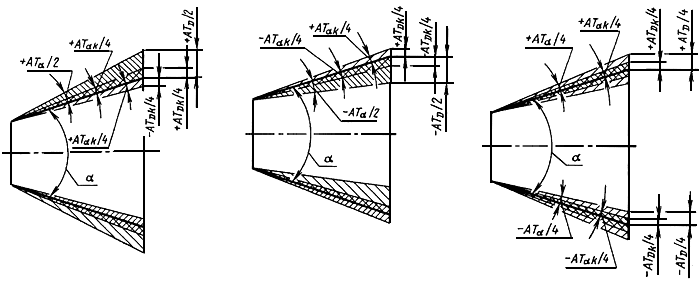

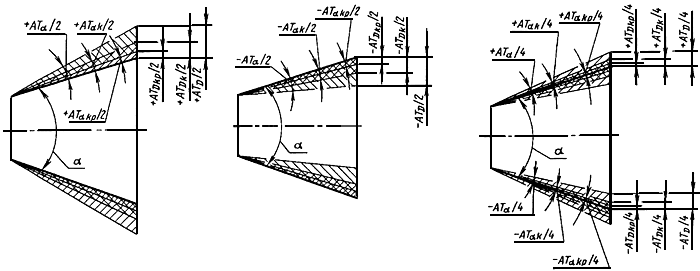

3.2. Расположение полей допусков углов конусов калибров должно соответствовать указанному на черт.6 и 7.

Степени точности угла конуса 4; 5

|

Черт.6

Степени точности угла конуса 6, 7, 8, 9

|

Черт.7

4. ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ КАЛИБРОВ

4.1. Размеры калибров должны определяться по формулам, указанным в табл.2.

Таблица 2

мм | ||||

Вид калибра | Определяемый параметр | Размер | Предельные отклонения | Предельный размер изношенного калибра |

Калибр-пробка |

|

|

| |

|

| - | ||

- | ||||

Калибр-втулка |

|

|

| |

|

| - | ||

- | ||||

- | ||||

Калибр-пробка контрольная |

|

| - | |

- | ||||

5. ДОПУСКИ

5.1. К определяемым допускам конусных калибров относятся:

допуски размеров ,

,

,

,

;

допуски углов;

допуски формы.

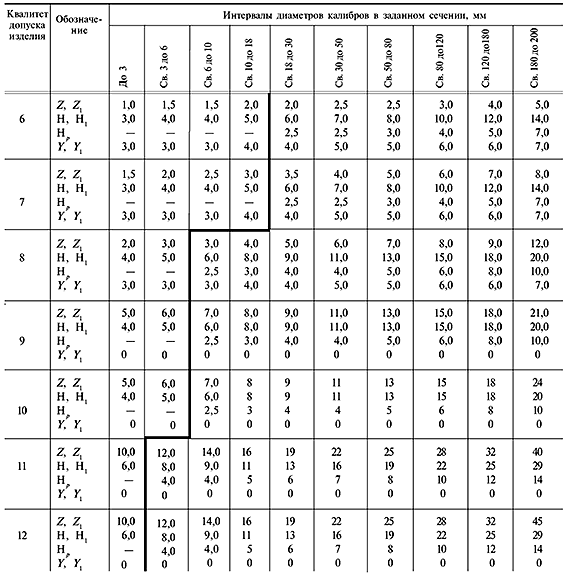

5.2. Допуски и величины, определяющие положение полей допусков диаметра в заданном сечении калибра, должны соответствовать указанным в табл.3.

Таблица 3

Размеры, мм

|

Примечание. Калибры-втулки с допусками , расположенными левее толстой линии, должны контролироваться измерительными приборами.

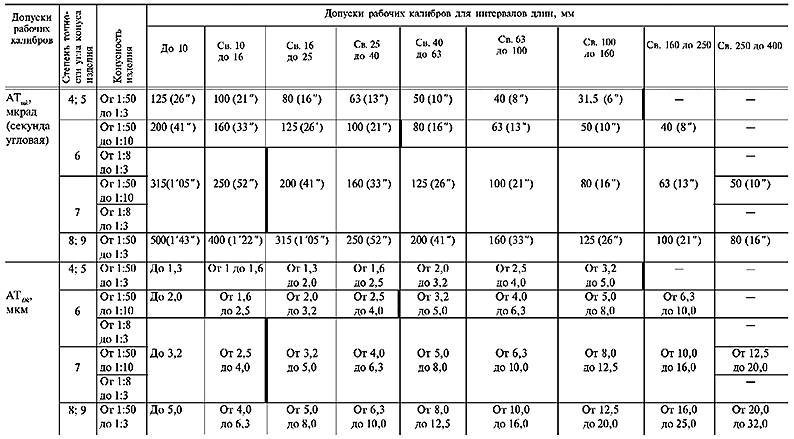

5.3 Допуски углов конусов рабочих калибров должны соответствовать указанным в табл.4, контрольных калибров - в табл.5.

Таблица 4

|

Примечания:

1. Допуски левее толстой линии указаны только для контроля калибров-втулок измерительными приборами.

2. Допуск для промежуточных размеров интервалов длин определяют по формуле

![]() .

.

Таблица 5

Допуски контрольных калибров | Степень точности угла конуса | Допуски контрольных калибров для интервалов длин | |||||||

До 10 | Св. 10 | Св. 16 | Св. 25 | Св. 40 | Св. 63 | Св. 100 | Св. 160 | ||

| 6; 7 | - | - | 80 (16") | 63 (13") | 50 (10") | 40 (8") | 31,5 (6") | 25 (5") |

8; 9 | 200 (41") | 160 (33") | 125 (26") | 100 (21") | 80 (16") | 63 (13") | 50 (10") | 40 (8") | |

| 6; 7 | - | - | От 1,3 | От 1,6 | От 2,0 | От 2,5 | От 3,2 | От 4,0 |

8; 9 | До 2,0 | От 1,6 | От 2,0 | От 2,5 | От 3,2 | От 4,0 | От 5,0 | От 6,3 | |

Примечание. Допуск ![]() для промежуточных размеров интервалов длин определяют по формуле

для промежуточных размеров интервалов длин определяют по формуле ![]() .

.

5.2, 5.3. (Измененная редакция, Изм. N 1).

5.4. Допуски формы конусов калибров должны удовлетворять следующим соотношениям:

![]() ,

,

![]() .

.

Числовые значения допусков формы конуса калибра должны быть округлены до ближайшего меньшего значения по ГОСТ 24643.

5.5. При нанесении на калибрах-пробках (вид 3, исполнение 1) рисок, размер должен определяться по переднему, т.е. обращенному к малому основанию конуса краю риски, размер

- между передними краями рисок.

5.6. Ширина рисок должна быть не более 0,15 мм, глубина - не менее 0,02 мм.

6. КОМПЛЕКТНОСТЬ КАЛИБРОВ

6.1. При одинаковом расположении полей допусков наружных и внутренних углов конусов сопрягаемых изделий комплект калибров должен состоять из рабочего калибра-пробки и припасованного к нему калибра-втулки.

6.2. При различном расположении полей допусков наружных и внутренних углов конусов сопрягаемых изделий комплект калибров должен состоять из калибра-пробки, контрольного калибра-пробки и припасованного к нему калибра-втулки.

6.3. К одному рабочему или контрольному калибру-пробке может быть припасовано не более трех калибров-втулок.

6.4. По заказу потребителя допускается изготовление отдельно рабочих калибров-пробок или калибров-втулок.

При заказе только рабочих калибров-втулок они должны комплектоваться одним калибром-пробкой, к которому были припасованы.

(Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Справочное

ПРИНЯТЫЕ В СТАНДАРТЕ СООТНОШЕНИЯ МЕЖДУ ДОПУСКАМИ ИЗДЕЛИЙ И КАЛИБРОВ

1. Допуски ,

и

диаметра калибра в заданном сечении установлены в зависимости от допуска диаметра в заданном сечении конуса в соответствии с табл.1.

2. Степень точности угла конуса калибра установлена в зависимости от степени точности угла конуса изделия в соответствии с табл.2.

Таблица 1

Квалитет допуска | ||

изделия | рабочего калибра | контрольного калибра |

6, 7 | 4 | 2 |

8, 9, 10 | 5 | 3 |

11, 12 | 6 | 4 |

Таблица 2

Конусность | Степень точности угла конуса | ||

изделия | калибра | ||

рабочего | контрольного | ||

От 1:50 | 4; 5 | 3 | - |

до 1:3 | |||

От 1:50 | 6 | 4 | 3 |

до 1:10 | 7 | 5 | |

От 1:8 | 6 | 5 | |

до 1:3 | 7 | ||

От 1:50 | 8; 9 | 6 | 4 |

до 1:3 | |||

ПРИЛОЖЕНИЕ 2

Справочное

ПРИПАСОВКА КАЛИБРОВ

1. При припасовке калибра-втулки по калибру-пробке или по контрольному калибру-пробке толщина слоя краски не должна превышать значений, указанных в табл.1, если на углы конусов втулки и пробки заданы односторонние допуски (в плюс или минус) и значений, указанных в табл.2, если эти допуски заданы симметричными.

Таблица 1

Интервалы длин | Толщина слоя краски, мкм, для степени точности конуса | ||

6 | 7 | 8; 9 | |

До 10 | - | - | 2 |

Св. 10 " 16 | - | - | 2 |

" 16 " 25 | - | 2 | 2 |

" 25 " 40 | 1 | 2 | 3 |

" 40 " 63 | 1 | 2 | 3 |

" 63 " 100 | 2 | 3 | 4 |

" 100 " 160 | 2 | 3 | 6 |

" 160 " 250 | 2 | 4 | 7 |

" 250 " 400 | - | 6 | 7 |

Таблица 2

Интервалы длин | Толщина слоя краски, мкм, для степени точности конуса | ||

6 | 7 | 8; 9 | |

До 10 | - | - | - |

Св. 10 " 16 | - | - | 1 |

" 16 " 25 | - | 1 | 1 |

" 25 " 40 | - | 1 | 2 |

" 40 " 63 | - | 1 | 2 |

" 63 " 100 | 1 | 2 | 2 |

" 100 " 160 | 1 | 2 | 3 |

" 160 " 250 | 1 | 2 | 3 |

" 250 " 400 | - | 3 | 4 |

2. При припасовке калибра-втулки по контрольному калибру-пробке должен быть обеспечен контакт не менее 90% их сопрягаемых конических поверхностей.

Отсутствие контакта у малых оснований конусов втулки и пробки не допускается, если на их углы заданы односторонние допуски.

3. При контроле припасованного калибра-втулки, его торец должен совпадать с контрольной плоскостью в заданном сечении калибра-пробки (для калибра-пробки исполнения 1 - с передним краем первой риски).

Недоход торца калибра-втулки должен быть не более 0,1 мм.

(Измененная редакция, Изм. N 1).

Электронный текст документа

и сверен по:

Калибры. Часть 1: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2003