ГОСТ 17320-71

Группа Г29*

__________________________________________

* В указателе "Национальные стандарты" 2006 год

группа Т88.1. - .

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КАЛИБРЫ ГЛАДКИЕ ДЛЯ РАЗМЕРОВ СВЫШЕ 500 MM

Методы и средства поверки

Plain gauges for dimensions over 500 mm.Verification methods and means

Дата введения 1973-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 6 декабря 1971 г. N 1981 срок введения установлен с 01.01.73

ПЕРЕИЗДАНИЕ. Февраль 1987 г.

Настоящий стандарт распространяется на гладкие калибры для размеров свыше 500 мм, выпускаемые из производства по ГОСТ 13810-68, после ремонта, а также находящиеся в эксплуатации, и устанавливает методы и средства их поверки.

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны выполняться операции и применяться средства поверки, указанные в табл.1.

Таблица 1

Наименование операций | Номера пунктов стандарта | Средства поверки и их технические характеристики | Обязательность проведения операций поверки | |

при выпуске из производства и после ремонта | в эксплуатации | |||

Проверка внешнего вида | 3.1 | - | Да | Да |

Проверка шероховатости измерительных поверхностей | 3.2 | Образцы шероховатости поверхностей по ГОСТ 9378-75* | Да | Нет |

_______________ * На территории Российской Федерации действует ГОСТ 9378-93. - . | ||||

Определение рабочего размера калибров для валов | 3.3 | Плоскопараллельные концевые меры длины 5-го разряда по ГОСТ 8.166-75; линейный измеритель (приложение); микрометрический нутромер по ГОСТ 10-75* | Да | Да |

_______________ * На территории Российской Федерации действует ГОСТ 10-88, здесь и далее по текту. - . | ||||

Определение рабочего размера калибров для отверстий | 3.4 | Машина оптико-механическая по ГОСТ 10875-76; плоскопараллельные концевые меры длины 5-го разряда по ГОСТ 8.166-75, рычажный микрометр типа МРИ по ГОСТ 4381-80*; линейный измеритель (приложение) | Да | Да |

_______________ * На территории Российской Федерации действует ГОСТ 4381-87, здесь и далее по тексту. - . | ||||

1.2. С разрешения Государственного комитета СССР по стандартам допускается применять средства поверки, не указанные в настоящем стандарте, при условии обеспечения ими необходимой точности поверки.

1.3. Поверка калибров, выпускаемых после ремонта и находящихся в эксплуатации, осуществляется органами ведомственных метрологических служб.

2. ПОДГОТОВКА И УСЛОВИЯ ПОВЕРКИ

2.1. Перед поверкой калибры должны быть промыты авиационным бензином, протерты салфеткой, а затем выдержаны не менее часа на металлической плите, расположенной в помещении, где производится поверка. При отсутствии плиты время выдержки должно быть не менее 3 ч.

2.2. Температура помещения, в котором производится поверка калибров, не должна иметь отклонений от 20 °С, превышающих указанные в табл.2.

Таблица 2

Номинальные размеры калибров, мм | Допускаемые отклонения температуры от 20 °C, град (±) | |||||

Калибры для изделий квалитетов | ||||||

8 | 10 | 11 | 12, 14 | 15 | 16, 17 | |

Св. 500 до 630 | 1 | 2 | 4 | 4 | 7 | 10 |

" 630 " 800 | 1 | 2 | 2 | 4 | 6 | 10 |

" 800 " 1000 | 1 | 2 | 2 | 4 | 6 | 9 |

" 1000 " 1250 | 1 | 2 | 2 | 3 | 5 | 8 |

" 1250 " 1600 | 1 | 1 | 2 | 3 | 4 | 7 |

" 1600 " 2000 | 1 | 1 | 2 | 2 | 4 | 6 |

" 2000 " 2500 | - | - | - | 2 | 4 | 5 |

" 2500 " 3150 | - | - | - | 2 | 3 | 5 |

2.3. Скорость изменения температуры не должна превышать указанной ниже.

Калибры для изделий квалитетов | Допускаемые изменения температуры за 1 ч, град | |||

8 | 0,3 | |||

10-14 | 0,5 | |||

15-17 | 1,0 | |||

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний вид калибров проверяют наружным осмотром. На рабочих поверхностях калибров не должно быть дефектов, ухудшающих внешний вид или влияющих на их эксплуатационные качества. Нерабочие поверхности калибров должны иметь надежное противокоррозионное покрытие. На нерабочей поверхности должны быть нанесены:

номинальный размер;

обозначение предельных отклонений (посадка и класс точности) изделия;

цифровые величины предельных отклонений изделия в миллиметрах;

обозначение назначения калибра (,

и т.д.);

товарный знак завода-изготовителя;

год выпуска или его обозначение.

Маркировка должна быть ровной и отчетливой.

3.2. Шероховатость измерительных поверхностей калибра проверяют путем визуального сравнения с образцами шероховатости. Шероховатость измерительных поверхностей не должна быть грубее указанной ниже.

Калибры для изделий квалитетов: | Параметр | |||

8-11 | 0,2 | |||

12-17 | 0,4 | |||

3.3. Проверка рабочего размера калибров для валов

3.3.1. Отклонения действительных значений рабочего размера калибров для валов от соответствующих предельных размеров вала не должны превышать предельных отклонений, установленных ГОСТ 13810-68.

3.3.2. Средства проверки рабочего размера калибров для валов приведены в табл.3.

Таблица 3

Калибры для изделий квалитетов | Размеры, мм | Средства проверки | Технические характеристики средств проверки |

8-17 | 500-2000 | Плоскопараллельные концевые меры длины | 5-й разряд по ГОСТ 8.166-75 |

500-1200 | Линейный измеритель из концевых мер длины | Приложение | |

12-17 | 500-3150 | Микрометрический нутромер | ГОСТ 10-75 |

3.3.3. Калибры, рабочий размер которых превышает 1000 мм, следует проверять при двух положениях опор: в точках, наиболее близких к концам калибра, и в точках, расположенных от концов калибра на расстоянии, равном 0,21 его длины. Отклонения размера в обоих случаях не должны выходить за пределы допускаемых.

3.3.4. Размер калибров проверяют у краев и в центре измерительных поверхностей. Отклонения размера во всех указанных точках не должны превышать величин предельных отклонений.

3.3.5. Проверку рабочего размера калибров при помощи концевых мер производят следующими методами:

а) определяют действительное значение рабочего размера калибра путем подбора блоков концевых мер и их припасовки к калибру;

б) используют концевые меры в качестве контркалибров. В этом случае составляют два блока: проходной и непроходной. Калибры, выпускаемые из производства, проверяют по блокам, размеры которых соответственно равны наименьшему и наибольшему предельным значениям размера новой скобы. При проверке калибров, находящихся в эксплуатации, проходной и непроходной блоки набирают в пределах допусков на соответствующие контркалибры: для проверки проходных калибров набирают блоки в пределах допусков на контркалибры К-ПР и К-И; для проверки непроходных калибров - в пределах допусков на контркалибры К-НЕ и КИ-НЕ. Калибры должны проходить при проверке по контркалибрам К-ПР и К-НЕ и не должны проходить при проверке по контркалибрам К-И и КИ-НЕ.

Значения предельных отклонений контркалибров К-ПР, К-НЕ и К-И приведены в ГОСТ 13810-68. Предельные отклонения контркалибров КИ-НЕ устанавливаются технической документацией предприятий или соответствующих ведомств.

Для калибров, предназначенных для контроля диаметров изделий, блоки концевых мер длины следует применять в сочетании с боковиками, имеющими цилиндрическую измерительную поверхность.

При проверке калибров размером 1000 мм и более блоки концевых мер следует поддерживать в точках Эри, пользуясь при этом теплоизоляционными накладками.

3.3.6. Для проверки калибров с плоскими измерительными поверхностями может быть использован линейный измеритель из концевых мер, описание устройства которого и настройка на проверяемый размер приведены в приложении.

Линейный измеритель вводят между измерительными поверхностями калибра, легким покачиванием в двух взаимно перпендикулярных направлениях определяют минимальное показание по шкале индикатора и снимают отсчет. По методике, описанной в приложении, вычисляют действительное значение измеряемого размера.

При проверке калибров размером 1000 мм и более линейный измеритель следует поддерживать в точках Эри.

3.3.7. Калибры для изделий 12-17-го квалитетов могут проверяться микрометрическими нутромерами, аттестованными на измерительной машине. Рекомендуется использовать нутромеры, микрометрические головки которых снабжены индикатором. Как и при проверке линейным измерителем, отсчет следует производить при минимальном показании индикатора.

3.4. Проверка рабочего размера калибров для отверстий

3.4.1. Отклонения действительного значения рабочего размера калибров для отверстий от соответствующих предельных размеров отверстия не должны превышать предельных отклонений, установленных ГОСТ 13810-68.

3.4.2. Средства проверки рабочего размера калибров для отверстий и их технические характеристики приведены в табл.4.

Таблица 4

Калибры для изделий квалитетов | Размеры калибров, мм | Средства проверки и их технические характеристики |

8 | Св. 500 до 2000 | Концевая измерительная машина типа ИЗМ по ГОСТ 10875-76 или аналогичные ей машины зарубежных фирм. Плоскопараллельные концевые меры 5-го разряда по ГОСТ 8.166-75 |

10-17 | Св. 500 до 3150 | Концевая измерительная машина по ГОСТ 10875-76 или аналогичные машины зарубежных фирм |

12, 14 | Св. 630 до 1000 | Рычажный микрометр типа МРИ по ГОСТ 4381-80 |

15-17 | Св. 630 до 2000 | |

11-17 | Св. 500 до 1200 | Линейный измеритель (приложение) |

3.4.3. Калибры размером свыше 1000 мм при проверке помещают на опоры, расположенные в точках, указанных в п.3.3.3.

3.4.4. Рабочий размер калибров для отверстий 8-го квалитета проверяют на измерительной машине методом сравнения с плоскопараллельными концевыми мерами длины. Калибры для отверстий квалитета 10 и ниже можно проверять методом непосредственной оценки, пользуясь шкалами измерительной машины.

Если масса калибра превышает 10 кг, его необходимо устанавливать на двух измерительных столах.

3.4.5. Проверку рабочего размера калибров для отверстий с помощью рычажных микрометров производят согласно общепринятой методике измерения этими инструментами.

3.4.6. Проверку рабочего размера калибров линейным измерителем из концевых мер производят таким же способом, как и рычажным микрометром. Действительные значения рабочего размера вычисляют по методике, изложенной в приложении.

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Оформление положительных результатов поверки калибров органами ОТК завода-изготовителя производят путем выдачи выпускного аттестата или контрольного талона.

4.2. Оформление положительных результатов поверки органами ведомственного надзора производят путем отметки в аттестате об их годности.

4.3. При несоответствии требованиям, изложенным в настоящем стандарте, калибры к выпуску и применению не допускаются.

ПРИЛОЖЕНИЕ

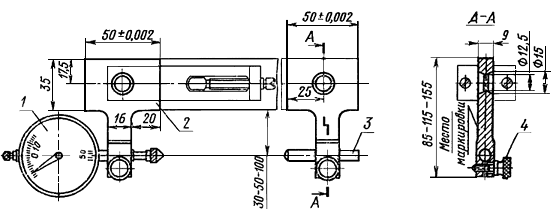

Линейный измеритель из концевых мер длины

Линейный измеритель из концевых мер длины может применяться как для поверки калибров для валов, так и для поверки калибров для отверстий.

Линейный измеритель представляет собой концевую меру длины (или блок концевых мер), к измерительным поверхностям которой с помощью стяжек прикрепляются боковики, один из которых снабжен измерительной регулируемой пяткой, а второй - отсчетным устройством.

В качестве отсчетного устройства могут быть применены рычажно-зубчатая головка или индикатор с ценой деления 0,001-0,002 мм, а при поверке калибров для изделий 12-го квалитета и ниже - индикатор часового типа с ценой деления 0,01 мм.

Настройка и сборка измерителя для поверки калибров для отверстий

Для поверки калибров для отверстий измеритель собирают. До сборки измерителя производят регулировку положения пятки и отсчетного устройства относительно поверхностей боковиков, соприкасающихся с измерительными поверхностями концевой меры. Для этой цели используют плоскую стеклянную пластину 2-го класса или поверочную плиту 0-го класса. Боковик с регулируемой пяткой устанавливают на плиту или пластину поверхностью, которая в собранном измерителе прилегает к измерительной поверхности концевой меры. Регулируемую пятку опускают до соприкосновения с поверхностью плиты или пластины и зажимают стопорным винтом. Затем берут боковик с отсчетным устройством, устанавливают его на пластину таким же образом, как боковик с пяткой, и опускают отсчетное устройство до соприкосновения с поверхностью пластины. Если отсчетным устройством является рычажно-зубчатая головка, стрелку устанавливают на нулевое деление и закрепляют головку в боковике. Если используется многооборотный индикатор, создают натяг, достаточный для проведения измерений, и устанавливают стрелку индикатора на нулевое деление одного из оборотов.

Отрегулировав положение измерительной пятки отсчетного устройства, набирают блок концевых мер и с помощью стяжек прикрепляют к нему боковики. Сборку линейного измерителя производят на поверочной плите.

Для составления блока используют концевые меры 5-го разряда. Размер блока должен находиться в пределах поля допуска, установленного для поверяемого калибра.

Действительный размер калибра определяется из соотношения:

![]() ,

,

где:

- размер блока из концевых мер;

- отсчет по индикатору при настройке на пластине;

- отсчет при измерении.

Настройка и сборка измерителя для поверки калибров для валов

Для поверки калибров для валов регулируемая пятка и индикатор должны быть установлены таким образом, чтобы измерительные поверхности пятки и наконечника индикатора были направлены в противоположные стороны. Регулировку положения пятки и наконечника проводят таким же образом, как и в предыдущем случае, но боковики устанавливают на пластину или плиту поверхностью, противоположной той, которая прилегает в измерителе к концевой мере. Если измеритель был настроен ранее для поверки калибров для отверстий, повторную регулировку положения пятки и наконечника можно не проводить, достаточно поменять боковики местами, предварительно проверив, не изменилась ли первоначальная установка индикатора.

Суммарный размер блока концевых мер и боковиков должен находиться в пределах поля допуска на поверяемый калибр.

Действительный размер калибра определяется из соотношения:

![]() ,

,

где:

- размер блока из концевых мер;

и

- размеры боковиков;

- отсчет по индикатору при настройке;

- отсчет при измерении.

Рекомендуемая конструкция боковиков приведена на рисунке 1.

1 - индикатор; 2 - боковик; 3 - регулируемая пятка; 4 - зажимной винт.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1987